切削加工是使用切削刀具将毛坯或工件上多余的材料层切除,以获得所要求的几何形状、尺寸精度和表面质量的加工方法。切削加工可分为机械加工(简称机工)和钳工两大类。

机械加工是通过操纵机床来完成的切削加工,主要加工方法有车、钻、刨、铣、磨及齿轮加工等,所用机床相应为车床、钻床、刨床、铣床、磨床及齿轮加工机床等。它具有精度高、生产率高、劳动强度低等优点。通常所指的切削加工主要是指机械加工。

钳工是通过手持工具来进行的装配、维修或切削加工,常用的加工方法有划线、錾、锯、锉、刮研、钻孔、攻丝和套丝等。为减轻劳动强度和提高生产效率,钳工中的某些工作已逐步被机工代替,实现了机械化。

由于现代产品的精度和性能要求越来越高,对零件的加工质量也提出了更高的要求。 目前除少数零件采用精密铸造、精密锻造或粉末冶金等成形外,绝大多数零件都需从毛坯经切削加工成形获得。因此,切削加工在机械制造业中占有十分重要的地位。

一、切削运动及切削用量

1.切削运动

切削运动是指在切削加工过程中,刀具和工件之间的相对运动。它是实现切削过程的必要条件之一,分为主运动和进给运动。

主运动是形成机床切削速度或消耗主要动力的运动,是完成切削的主要运动。在切削加工中,主运动必须有,且只能有一个。

进给运动是使工件多余的材料不断投入切削的运动。没有进给运动,就无法实现连续切削。在切削加工中,进给运动可以有一个或多个。

切削运动可以是旋转的,也可以是直线的或曲线的;可以是连续的,也可以是间隙的(如图1-3所示)。

在切削过程中,工件表面的被切金属层不断地被切削而转变为切屑,从而加工出所需的工件表面。切削加工时,工件上有三个不断变化的表面,即待加工表面、切削表面和已加工表面(如图1-4所示)。

图1-3 切削运动形式

图1-4 加工时工件上的表面

2.切削用量

切削用量是指切削加工时的切削速度v、进给量f和背吃刀量ap。

(1)切削速度v

若主运动为旋转运动时,切削速度为其最大线速度

式中:d—工件或刀具的直径(mm) ; n—工件或刀具的转速(r/min)。

若主运动为往复直线运动时,切削速度为其平均速度

式中:L—主运动行程长度(mm) ; nr—主运动每分钟往复次数(r/min)。

(2)进给量f

进给量f又称走刀量,单位为mm/r(旋转运动)或mm/st(往复直线运动)。

(3)背吃刀量ap

背吃刀量ap又称切削深度。对外圆车削和平面刨削来说,背吃刀量ap等于已加工表面和待加工表面之间的垂直距离。

切削用量是影响切削加工质量、刀具磨损、机床动力消耗及生产率的重要参数。选用时,要综合考虑以上各因素,首先应尽可能选择大的背吃刀量和进给量,最后确定合理的切削速度。

二、刀具材料

刀具是切削加工中影响生产率、加工质量和成本的最重要因素。刀具切削性能的优劣主要取决于其材料和几何形状。刀具的耐用度、加工成本、加工精度和表面质量以及生产率的高低,在很大程度上都取决于刀具材料的合理选择。

刀具材料应具备高的硬度、高的耐磨性、足够的强度和韧性、高的耐热性、良好的导热性和小的热变形及良好的工艺性能。

目前,常用的刀具材料有碳素工具钢、合金工具钢、高速钢和硬质合金等,它们的性能、用途如表1-2所示。

表1-2 常用刀具材料的性能及用途

目前,随着新技术的不断发展和新材料的不断出现,一些新型刀具材料,如涂层刀具材料、陶瓷、金刚石、氮化硼等在工业生产中的应用也越来越广泛。

三、常用量具

量具是用来测量零件尺寸、角度以及检测零件形位误差的工具。为保证零件的加工符合设计要求,在加工过程中和结束之后,都必须用量具进行检测。根据不同的尺寸和精度要求,可选用不同的测量工具。

1.钢直尺

钢直尺又称钢板尺,是最简单的长度量具,可直接用来测量工件的尺寸(如图1-5所示),其规格有150mm、 300mm、 500mm、 1000mm等几种。最小刻度为0.5mm,测量精度为0.25mm,一般用来测量精度要求不高的工件。

图1-5 钢直尺应用示例

2.卡钳

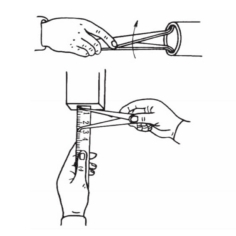

卡钳是间接量具,必须与有刻度线的量具配合使用。它分为内、外两种形式。内卡钳用来测量内部尺寸(如图1-6所示),外卡钳用来测量外部尺寸(如图1-7所示)。

图1-6 内卡钳测量方法

图1-7 外卡钳测量方法

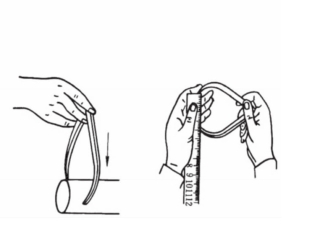

3.游标卡尺

游标标卡尺是一种比较精密的量具,它可以测量出工件的内径、外径、长度及深度尺寸等。游标卡尺按测量精度可分为0.10mm、 0.05mm、 0.02mm三个量级。按测量尺寸范围有0~125mm、 0~150mm、 0~200mm、 0~300mm、 0~500mm等多种规格。使用时根据零件精度要求及零件尺寸大小进行选择。游标卡尺还有专门用于测量深度和高度的,分别称为深度游标尺和高度游标尺。高度游标尺也常用于精密划线。

如图1-8所示游标卡尺的读数精度为0.02mm,测量尺寸范围有0~150mm。它由主尺和副尺(游标)两部分组成。读数方法见图1-8。

图1-8 游标卡尺及读数方法

用游标卡尺测量工件时,应检查零线,使卡脚逐渐靠近工件并轻微地接触,同时注意不要歪斜,以防读数产生误差。不得用游标卡尺测量表面粗糙和正在运动的工件以及高温工件。

4.百分尺(又称分厘卡、千分尺)

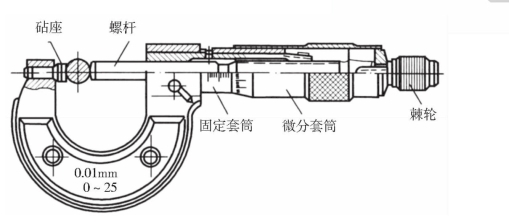

百分尺是比游标卡尺更为精确的测量工具,其测量精度为0.01mm。按其用途可分为外径百分尺、内径百分尺和深度百分尺等。外径百分尺按其测量范围有0~25mm、25~50mm、 50~75mm、 75~100mm等多种规格。

如图1-9所示为测量范围为0~25mm的外径百分尺。其固定套筒上沿轴向有刻度值为0.5 mm的刻线,活动套筒的圆周上有刻度值为0.01mm的刻线。读数方法如图1-10所示。

使用时,应校对零点;测量螺杆还没有接触工件前可直接转动活动套筒来移动测量螺杆,当测量螺杆将要接触工件时,改为转动手柄棘轮;当棘轮发出“嗒嗒”声时,表示压力合适,停止拧动。不得用百分尺测量表面粗糙和正在运动的工件以及高温工件。

图1-9 外径百分尺

图1-10 百分尺的读数方法

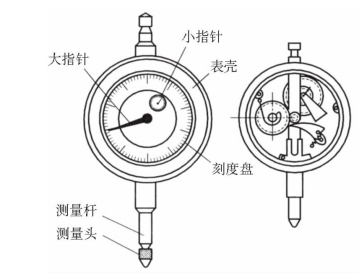

5.百分表

百分表是一种精度较高的比较量具,它只能测出相对的数值,不能测出绝对数值。主要用来检查工件的形状和位置误差(如圆度、平面度、垂直度等),也常用于工件的精密找正,校正装夹位置。

百分表的结构如图1-11所示。当测量头向上或向下移动1mm时,小指针转一格。刻度盘每格的读数值为0.01mm,小指针每格的读数值为1mm。测量时大、小指针所示读数变化值之和即为尺寸变化量。小指针的刻度范围就是百分表的测量范围。刻度盘可以转动,供测量时调整大指针对零线用。

百分表使用时应装在专用的百分表架上(如图1-12所示)。

图1-11 百分表

图1-12 百分表架(磁性表架)

6.量规

量规包括塞规和卡规,是用于成批大量生产的一种定尺寸专用量具。塞规用来检验孔径或槽宽,卡规用来检验轴径或厚度,两者都有通端(通规)和止端(止规)。塞规的通端直径等于工件的最小极限尺寸,止端直径等于工件的最大极限尺寸;而卡规则相反。检验时,通端过,止端不过,则工件尺寸合格。如图1-13所示。

图1-13 量规

量规检验工件时,只能检验工件合格与否,不能测出工件的具体尺寸,操作极为方便。

复习思考题

1.试述制造过程的构成。

2.举例简述机械加工方法的分类。

3.什么是加工精度?包括哪些内容?

4.什么是表面粗糙度?

5.新产品的含义及开发的过程是什么?

6.简述工程材料的组成及常用金属材料的性能。

7.举例简述常用的钢铁材料。

8.何谓热处理?热处理的目的是什么?几种基本的热处理工艺对钢的性能有何影响?

9.什么是切削运动?分别指出车外圆、铣平面、刨平面、钻孔和磨外圆的切削运动。

10.什么是切削用量?

11.常用的刀具材料有哪几种?各有什么特点?应用范围如何?

12.常用的量具有哪几种?应用范围如何?

上一篇:《四库全书总目》

下一篇:市场细分的概念与作用