1.大中型沼气池分类

(1)国外一般按容量大小将厌氧消化池(沼气池)划分为三类,如表3-1所示。

表3-1 国外的沼气池分类

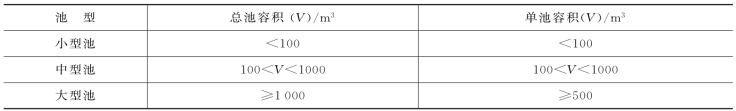

(2)中国则按厌氧消化装置的总池容量和单池池容量来划分,如表3-2所示。

表3-2 中国的沼气池分类

2.大中型沼气工程的调控指标

(1)化学需氧量(COD)

化学需氧量(COD)是在一定条件,用一定的强氧化剂处理水样所消耗的氧化剂的量,以氧的mg/L表示,它是指示水体被还原性物质污染的主要指标,化学需氧量的测定,根据所用氧化剂的不同,分为高锰酸钾法和重铬酸钾法。重铬酸钾法对有机物氧化比较完全,适用于各种水样。

沼气处理前的原料,一般指标为20 000~80 000 mg/L。

沼气处理后的原料,去除率为70%~85%。

国家标准:城市三类制药、食品企业最高排放指标为1000 mg/L。

(2)生化需(耗)氧量(BOD5)

生化需氧量又称生化耗氧量,英文(Biochemical Oxygen Demand)缩写为BOD。BOD5表示水中有机化合物等需氧物质含量的一个综合指标。当水中所含有机物与空气接触时,由于需氧微生物的作用而分解,使之无机化或气体化时所需消耗的氧量,即为生化需氧量。以mg/L表示。它是通过往所测水样中加入能分解有机物的微生物和氧饱和水,在一定的温度(20℃)下,经过规定天数(5天)的反应,然后根据水中氧的减少量来测定。

沼气处理前的原料,一般指标为20 000~80 000 mg/L。

沼气处理后的原料,去除率为80%~90%。

国家标准:城市三类制药、食品企业最高排放指标为1 mg/L。

(3)总固体(TS)

水体中大部分的污染物表现为固体物质,这些物质分溶解性固体(DS)和悬浮性固体(SS),二者总称为总固体(TS),其中包括有机物、无机物。总固体含量的多少能反映水的污染程度。常用重量法测定,即将发酵原料放在105℃的恒温箱中烘干至恒重为止,再称其重量,就是总固体量。

在沼气发酵中一般用总固体浓度表示发酵料液浓度,是指原料的总固体重量与发酵料液重量的百分比。

(4)挥发性脂肪酸(VFA)

挥发性脂肪酸(VFA)是厌氧消化过程最重要的中间产物,甲烷菌主要利用VFA生成甲烷,只有少部分甲烷由CO2和H2生成,在反应器运行中,VFA是重要的控制指标。

(5)p H值

沼气发酵的最适合p H值为6.8~7.5。一个正常发酵的沼气池一般不需调节p H值,靠其自动调节就可达到平衡。

(6)碱度

碱度是水介质与氢离子反应的定量能力,通过用强酸标准溶液将一定体积的水样滴定至某一p H值而定量确定。测定结果用相当于碳酸钙的质量溶液,用mg/L为单位表示。

3.大中型沼气工程工艺简介

(1)完全混合式厌氧发酵工艺

工艺原理:污水(或污泥)定期或连续加入消化池,经过消化的污泥和污水分别由底部和上部排出,在一个消化池内实现厌氧消化反应和液污分离。内部设有搅拌器,也可以另外设置加温装置。

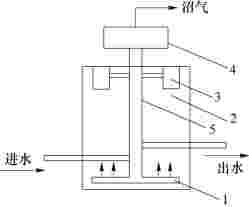

(2)厌氧接触发酵工艺

工艺原理:如图3-6所示,在消化池外增加一个沉淀池,来收集从消化池来的污水和污泥,在沉淀池中,混合液进行固液分离,污水由沉淀池上部排出,沉淀下来的污泥大部分回流至消化池,少部分作为剩余污泥排出,再进行处理。与完全混合式发酵工艺相比,此种发酵工艺具有容积负荷高、出水水质好、悬浮物浓度低、消化池浓度高等优点。但流程较复杂。

图3-6 厌氧接触反应器

(3)厌氧滤池发酵工艺

该项技术是20世纪60年代由美国McCarty团队在Coulter团队的研究基础上发展确立的高速厌氧反应器。

工艺原理:如图3-7所示,该装置是在厌氧滤池内部放置一道布水装置,在布水装置上放置填充物,使厌氧微生物部分附着在填充物上生长,形成厌氧生物膜,部分微生物在填充料空隙处处于悬浮状态。料液从底部通过布水装置进入装有填料的反应器,在填料表面附着的与填料截留的大量微生物的作用下,将料液中的有机物降解转化成沼气。沼气从反应器顶部排出,反应器中的生物膜也不断新陈代谢,脱落的生物膜随出水带出。

图3-7 厌氧滤池

根据不同的进水方式,厌氧滤池可分为上流式、平流式与下流式。该装置适合处理浓度较低的有机废水。优点是:微生物固体滞留时间长,有机负荷高,启动时间短,耐冲击性好。缺点是:容易发生堵塞,易发生短路,填料增加成本。

(4)上流式厌氧污泥床发酵工艺

该项技术是1974—1978年由荷兰农业大学研制的。

工艺原理:在反应器的底部放置具有浓度较高的且具有良好沉淀和凝聚性能的颗粒污泥,称为污泥床。要处理的料液从反应器的底部通过布水装置进入污泥床,并与污泥床内的污泥混合,污泥中的微生物分解污水中的有机物,将其转化为沼气。沼气以微小气泡形式不断放出,在上升过程中不断合并,逐渐形成较大的气泡,在沼气的搅动下,反应器上部的污泥处于悬浮状态,形成一个浓度较稀薄的污泥悬浮层,在反应器的上部设有固、气、液三相分离器,污水中的污泥发生絮凝,颗粒逐渐增大,在重力作用下沉降至反应区内,处理水从沉淀区溢流出去,沼气从上部管道排出,如图3-8所示。

图3-8 上流式厌氧污泥床

该项工艺较适用于中高温发酵、浓度较高的物料处理。优点是:污泥浓度高,有机负荷高,无搅拌设备,无沉淀池,不设填料,成本低。缺点是:进料悬浮物浓度不能太高,有短路现象,耐冲击能力差。

(5)厌氧颗粒污泥膨胀床发酵工艺

厌氧颗粒污泥床是上流式厌氧污泥床的改进。

工艺原理:为了克服有机负荷低、在污泥床内混合强度小的问题,采用提高进水高度和反应器高度的方法。其他原理与上流式厌氧污泥床相同,如图3-9所示。

工艺特点:液体上升流速大,具有较高的COD负荷,可处理较大颗粒的浓度较高的污水,设备空间紧凑,占地面积小。

图3-9 厌氧颗粒污泥床

1—布水器;2—颗粒污泥层;3—三相分离器;4—污泥界面控制器兼水封;5—中心管

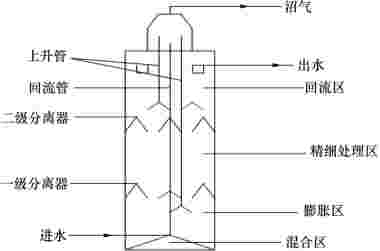

(6)内循环厌氧反应器

该项技术是20世纪80年代由荷兰PAQUES开发公司开发成功的。

工艺原理:反应器为细高型,高径比一般为4~8,内有两个上流式厌氧污泥床,一个为高负荷,另一个为低负荷。废水经布水系统均匀进入底部,与反应器内的循环水混合,由于进水压力和沼气压力的作用,混合液向上运动。首先进入膨胀床部分,废水和污泥进行有效的接触,从而具有较高的活性和产气率;沼气通过上升管进入顶部气箱,由管道排出;液体在通过一级分离器时,大的颗粒可顺挡板下落。细小的液体进入精细处理区,在该区由于循环流体不经过此区,污泥负荷率也低,可获得较长的处理时间,发酵较彻底,再通过二级分离器,可获得处理较好的出水,如图3-10所示。

工艺特点:有机负荷高,抗冲击能力强,处理负荷量大,节能,出水稳定。

图3-10 内循环厌氧反应器

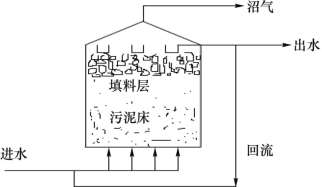

(7)厌氧复合反应器

该项技术是上流式厌养污泥床与厌氧滤池相结合的产物。

工艺原理:一般是将厌氧滤池置于污泥床的上部。当物料与回流料混合物从底部进入反应器后,与污泥床中的污泥混合,在布水层与填料层之间得到充分反应,在这之间大的污泥颗粒下沉,液体进一步上升,与填料层接触;填料层是一层微生物膜,可进一步与物料反应,把剩余的有机物进一步消化,所产生的沼气从上部管道排出,液体一部分从出水管排出,另一部分用于回流,如图3-11所示。

图3-11 厌氧复合反应器

工艺特点:没有三相分离器,节约投资,填料层较薄,不易堵塞,反应器中总固体生物量较多。

(8)厌氧挡板反应器

该项技术是1982年美国Bachman和McCarty等人研制的一种新型高效厌氧反应器。

工艺原理:物料与混合液从反应器上部进入反应器,由于挡板的作用,使物料先下向流动,然后再上向流动;这样反复进行便使物料得到充分反应,沼气从上方管道输出,出口液体一部分用于回流,另一部分从出水管排出,如图3-12所示。

工艺特点:结构简单,料液流程长,有效容积高,抗冲击能力强,运行费用低。

缺点:反应器负荷不平均,局部易过载。

图3-12 厌氧挡板反应器

经过多年的发展,2005年年底,我国已建成大中型沼气工程700多座。这些工程主要分布在中国东部地区和大城市郊区,其中仅江苏、浙江、江西、上海和北京等省市,目前正运行的大中型沼气工程就占全国总量的一半左右。

沼气生产工艺多种多样,但有一定的原料收集、预处理、消化器、出料的后处理、沼气的净化、储存和输送及利用等共同环节。随着沼气工程技术研究的深入和较广泛的推广应用,近些年已逐步总结出一套比较完善的工艺流程,它包括对各种原料的预处理,发酵工艺参数的优选,残留物的后处理及沼气的净化、计量、储存及应用。不同的沼气工程有不同的要求和目的,所使用的原料也不同,因而工艺流程并不完全相同。

上一篇:并购融资及并购后整合

下一篇:浅析高校大学英语等级考试管理