第四节 残余应力的消除

消除焊接结构中的残余应力,可采用高温回火、局部加热低温回火、超载法、振动时效、锤击法等几种方法。

一、高温回火

高温回火消除内应力的方法效果最好,其基本原理是焊件残余应力的最大值可达屈服强度,而屈服强度在金属受热时将降低,所以焊件温度升高到一定数值,高峰应力应该减到相当于屈服度数值,高峰应力的削减破坏了原来建立的内应力的平衡,引起应力的重新分布,同时在高峰区域要发生局部的塑性变形,如果要完全消除结构中的残余应力,那么必须加热到焊件上的所有点都达到屈服强度等于零的温度。因为大多数碳素钢的屈服强度在600~650℃时接近零值,这就是消除残余应力所必需的加热温度。

应注意的是加热要缓慢,一般不应超过25~60℃/h,达到650℃后要保温一段时间,保温时间长短取决于焊件厚度,一般是3~5min/mm,但不得少于1~2h,以保证焊件每一点温度都达到650℃,然后缓慢冷却。回火温度不高时消除残余应力的效果差。但温度过高,会发生金属过热,使晶粒增大,造成钢材机械性能变差。

二、局部加热低温回火

对大型结构用整体高温回火有困难时可用局部(在焊接接头)高温回火,这种处理方法是把焊缝周围的一个局部区域进行加热,然后缓慢冷却。加热的方法有红外线、火焰和感应加热等。局部高温回火消除应力的效果不如整体高温回火,但它可以降低应力峰值,改善焊接接头的力学性能。冷却时用绝热材料包裹加热区,以降低冷却速度。对于某些构件不允许或不能进炉加热的,可采用局部高温回火法。此种方法现以逐步为推进式局部加热低温回火所取代。

对体积和重量较大的焊接结构,因无法进行整体高温回火,在采用局部高温回火时,由于要将焊缝及其热影响加热到650℃的高温,这在某些工作条件下仍然非常困难,不但耗费大,而且很难将温度严格控制,焊件体积越大其加热和控制也越困难,此外还可能在过渡区内产生新的,甚至很大的残余应力。一种低温消除残余应力法,即推进式局部加热低温回火,此法已成功的用于16Mn球形储氧罐工程上,效果良好。

这种低温消除残余应力的主要优点是局部加热,而且温度甚低(不大于230℃),可进行机械化操作。更主要的是由于加热温度低不影响钢材的组织和性能。可用于球罐、大型容器和造船工业中。

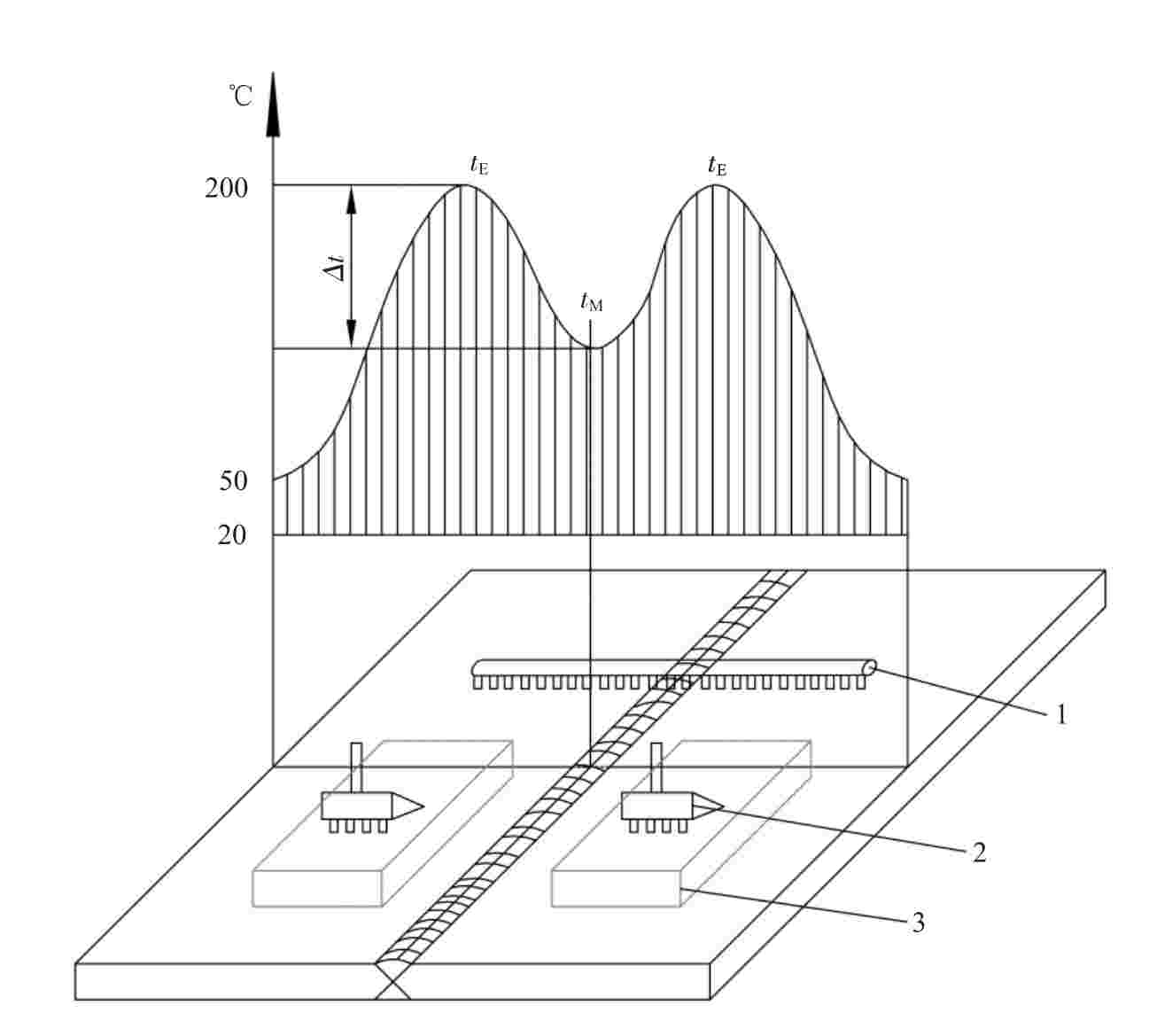

这种低温消除残余应力的原理是利用在焊缝区不均匀地加热造成适当的温度差而使焊缝区产生变形,从而消除或减小焊接残余应力,其工作原理如图8-16所示。

在焊缝两侧对称地放置两个火焰喷嘴(一边一个),它们沿着焊缝(与焊缝平行)以一定速度向前进,其进行速度与待处理的焊件厚度有关。火焰喷嘴所到处的基本金属受热带达到180~230℃的温度。在一对火焰喷嘴后面有一条冷却水管,通过喷水将钢板冷却。由于火焰喷嘴的加热使焊缝区造成一个温度差Δt,这样在焊件上造成一热应力场,使焊缝区受拉应力而被拉长,因此使焊接残余应力减小至零或接近于零。

三、超载法

对焊接结构进行加载,使焊接塑性变形区得到拉伸,以减小由焊接引起的局部压缩塑性变形量,使内应力降低。消除掉的焊接残余应力值与加载时产生的应力值大小有关。加载应力越高,压缩塑性变形就抵消得越多,内应力也就消除得越彻底。

具体做法是用外力使焊件截面上产生拉应力并使整个截面上都达到屈服点,然后去除外力即可消除内应力。

这是由于拉伸应力残余变形应力区在外力作用下,发生塑性变形,而所有外力都由没达到屈服点的区域承担,一直到截面上所有各点应力均达到屈服点,然后去除外力,应力消失,这实质上是利用高峰应力区的塑性变形来消除残余应力。由于这种方法使材料产生硬化,降低塑性,同时需要很大的加载设备,因此一般很少采用。但在某些焊接结构中采用这个基本原理来部分消除残余应力,如起重机建造好以后在正常使用前,以超负荷的载重先进行试吊,这样一方面进行安全试验,同时也使结构中残余应力减小并重新分布。

图8-16 推进式局部加热低温回火原理图

1—冷却水管;2—火焰喷嘴;3—加热区域

超载法消除应力特别适用于一些焊接容器,它可以通过水压试验起到机械拉伸的作用。水压试验应采取一定的过载系数,试验时应控制水的温度,使之高于材料的脆性转变温度,以免加载时发生脆断事故。

四、振动时效

振动时效即振动消除应力法,是将工件在其固有频率下进行数分钟至数十分钟的振动处理,对焊缝区域施加振动载荷,使振源与结构发生稳定的共振,利用稳定共振产生的变载应力,使焊缝区域产生塑性变形,达到消除焊接残余应力的目的。用振动法消除碳素钢、不锈钢的内应力可取得较好的效果。

振动时效的实质是以振动的形式对工件施加附加应力,当附加应力与残余应力叠加后,达到或超过金属材料屈服强度时,在工件内部发生微观和宏观塑性变形,使其残余应力降低和均匀化。

目前采用的振动时效工艺,大多数属于共振时效。这种工艺是将振动器牢固地夹持在被处理构件的适当位置上,通过振动设备的控制部分,根据构件的大小和形状调节激振力,并根据构件的固有频率调节激振频率,直至连接在工件上的振动传感器(速度计或加速度计)所接收的信号达到最大值,此时即标志工件已经达到共振状态。在这种情况下持续振动一段时间,即可达到消除残余应力和稳定尺寸精度的目的。

振动时效具有投资少、生产周期短、使用方便和节省能源,降低劳动成本的特点,此外,其操作简单,易于实现自动化,还可以避免金属构件在热时效过程中产生的翘曲变形、氧化、脱碳及硬度下降等缺点。

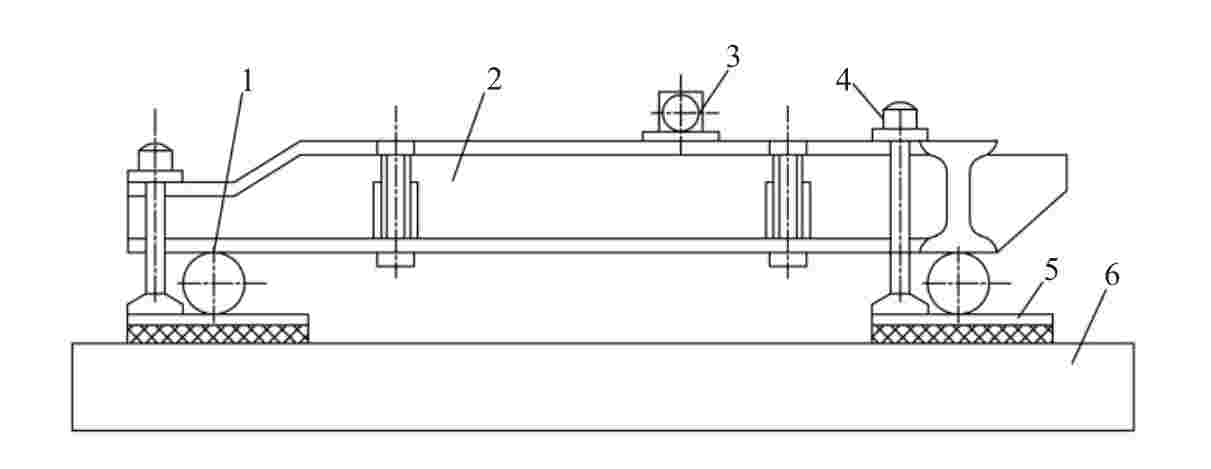

图8-17为某一焊接框架所采用的振动时效工艺装备和所得到的效果。该钢制焊接框架的轮廓尺寸为5140mm×1965mm×340mm。振动时效处理时,将框架置于铸铁平台上,平台上装有支座和橡胶减震器等。框架两端用支座刚性固接,使其在振动时能引起较大的弯曲和扭力矩,构件获得较复杂的附加应力。为了有效地降低不同部位的参与应力,对于这样的大尺寸构件,激振器在整个振动处理过程中可适当变换安放位置。振动时效处理采用的工艺参数:振动频率为57Hz(即为该构件的固有频率);振动时间为10min;动应力为78~98N/mm2。

图8-17 焊接框架振动时的固定方式

1—支座;2—框架;3—激振器;4—紧固螺栓;5—减震器;6—铸铁平台

振动时效处理的效果主要取决于振动处理的工艺过程。振动状态的主要指标参数是振幅、频率和振型。振动状态和激振力的控制是通过激振器的控制装置来实现的,它能调节激振力、激振频率和振动时间。

在振动时效处理前,必须要注意以下几个问题。

1.被振构件的确定

通常都要对被处理的构件能否共振进行确定。产生共振的条件首先要求被振构件的固有频率在激振器所能达到的频率范围之内。由于定型的激振器的频率范围是一定的,所以只能要求构件的固有频率适应激振器的频率。构件的固有频率是由构件本身的尺寸、刚性和振动阻尼来决定的。原则上构件重量轻的、刚性好的实心立体形构件固有频率要高一些,而大型的梁、柱等刚性较弱的构件固有频率较低。如果构件的固有频率在所用激振器工作频率范围内,那么它的重量、尺寸和形状就无关紧要了。

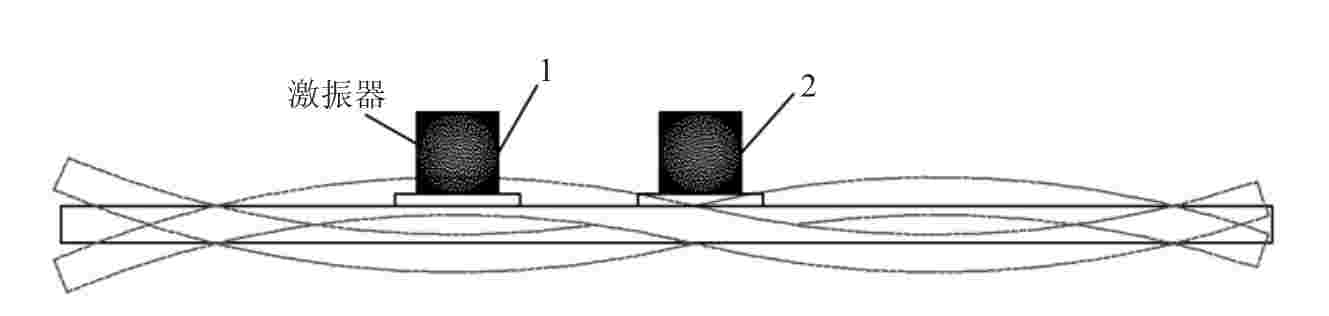

2.激振器的安装位置

激振器一般要安装在构件振动的波峰处,如图8-18所示。这样的激振器安装位置可以用最小能量激发构件产生较大的振动。常见的梁型构件的激振器安装在构件的中间或一端。不规则构件,可在初试激振时,凭借手感、撒砂子等方法粗略寻找出波峰位置,然后再调整激振器的安装位置。同时,激振器的安装位置要保证工件在振动过程中能保持平稳。另外,切勿将激振器直接安装在构件的薄板处或加筋处,以防构件在振动过程中开裂。对于较大的构件,为了获得较好振动时效处理效果,激振器应根据构件的具体情况,更换数个部位进行振动时效处理。

图8-18 激振器安装位置

1—正确;2—错误

大型环形构件,激振器可固定在靠近周边的顶面上,使其振动器的转动轴垂直于周边。这样的安装位置,可以使环形构件在振动处理后的精度基本保持不变。

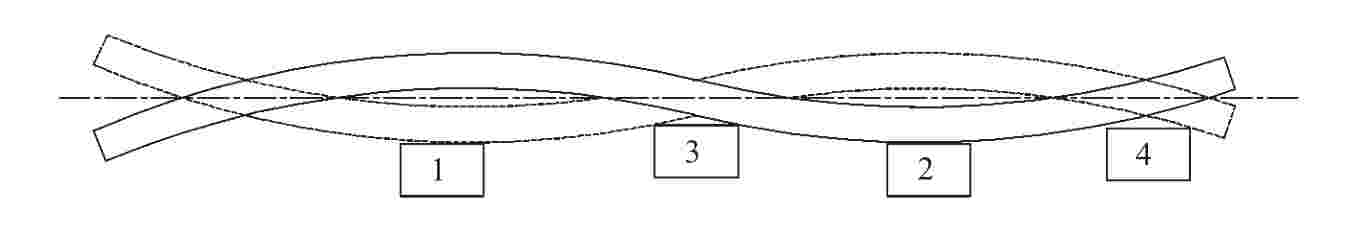

3.构件的支承位置尽可能选在振动的节点处

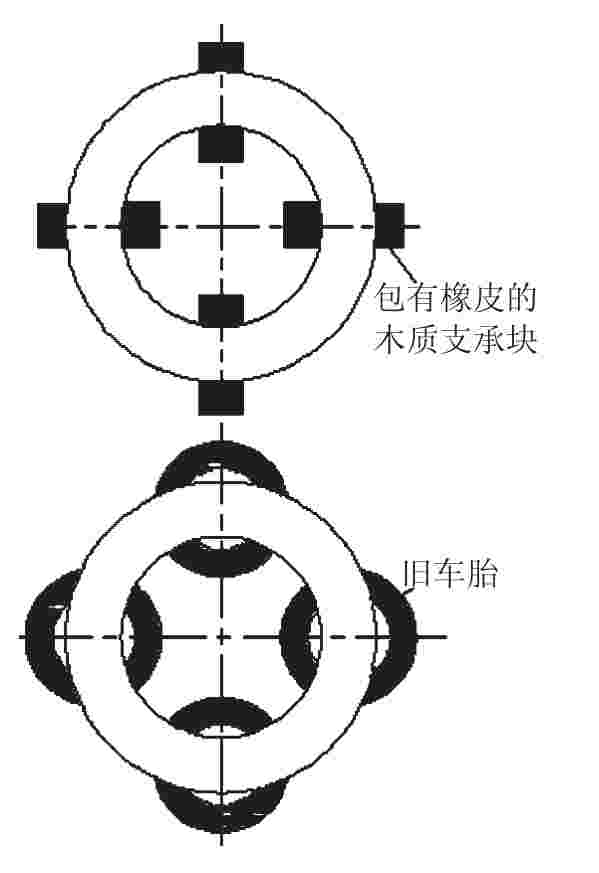

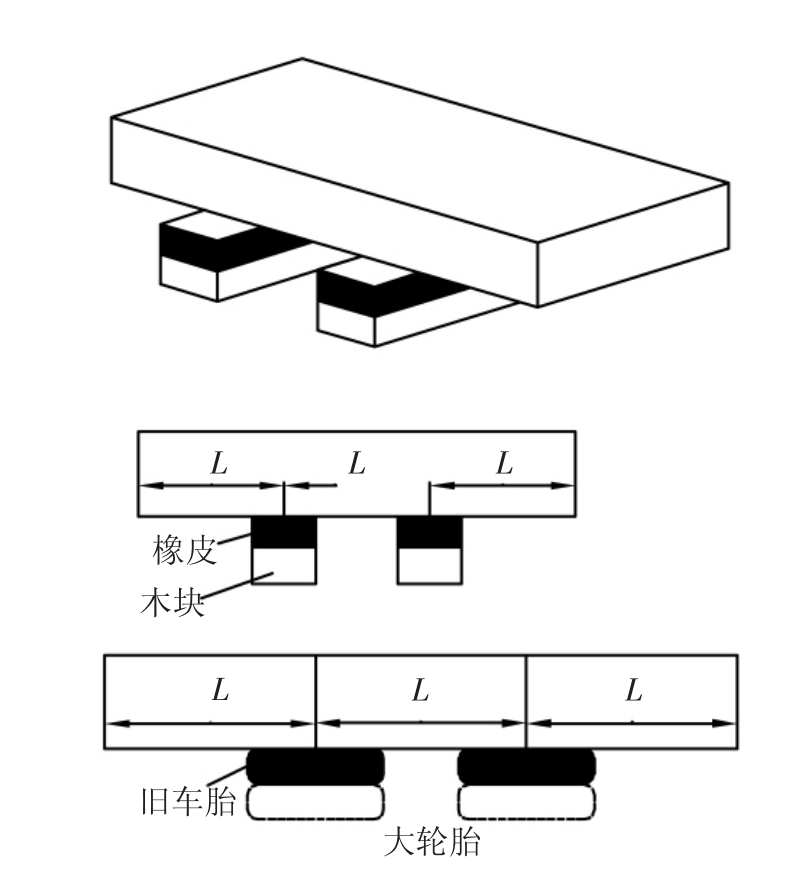

将构件的支承位置安排在振动节点上,可以避免构件和支撑物在振动过程中因互相撞击而消耗能量和产生噪声。支承物以采用橡胶、轮胎、泡沫塑料块或橡胶垫等弹性物体为主。在保持构件静、动平稳的前提下,支承的数目越少越好。图8-19是构件在振动处理时的支承示意图。支承位置选择波节3、4点处,振动处理时较平稳、噪声小,如果选择在1、2两点支承,则会使振动时附加给构件的能量减弱,而噪声和地面振动加大。

图8-19 工件振动时的支承处理

通常,梁型构件的支承点可选在长度方向上2/9和7/9处,也可在近三等分点处,如图8-20所示。如果构件是圆环形,则可按图8-21的形式进行支承。

图8-21 环形构件的合理支承

图8-20 梁型构件的合理支承

当构件类型、激振点和支承位置确定后,即可进行振动时效处理,通常主要控制的参数有振幅、振动频率和振动时间。

只有在构件的固有频率下进行共振,才是最经济简便的。这是因为在共振状态下,可用最小的振动能量,使被振构件产生最大的振幅,获得最大的附加动应力,从而使构件中的残余应力消除更多,构件获得的尺寸稳定性效果最好。例如,某铝合金环形构件,在非共振频率50~200Hz振动后,残余应力仅降低5%~7%,在另一非共振频率500Hz振动后,残余应力降低了34%,而在共振频率1900Hz振动处理后,残余应力降低了74%。

有许多测量物体固有频率的方法,最常用的简便方法是敲击法和共振法。敲击法是用木棒、铜棒或铝棒等用具敲击构件。用具的选择视构件的大小和刚度而定,或用悬挂的重物自由落下来敲击构件,目的在于使构件产生能够测量的自由振动,并用仪器将其自由振动的情况记录下来,找出被测物体的固有频率。

当振动频率确定之后,重要的是动应力的选择。动应力是振动时效中有决定性作用的重要参数。当处理残余应力较大的构件时,只需选用一定的动应力,产生塑性变形,就能达到减小残余应力的目的。但是,如果构件的残余应力较小,则必须选用足够大的动应力,使构件产生塑性变形,才能使残余应力大幅度降低。此外,在选用动应力值时,必须进行安全性考核试验。残余应力值和附加的动应力值叠加后的最大值不得超过振动时或工作时的疲劳强度,否则就会在振动中或工作过程中使构件发生破坏。所以,选择动应力时,通常都是在保证构件安全的前提下,选用较大的动应力。在不能选用较大动应力的特殊情况下,可在较低动应力下适当延长振动时间。

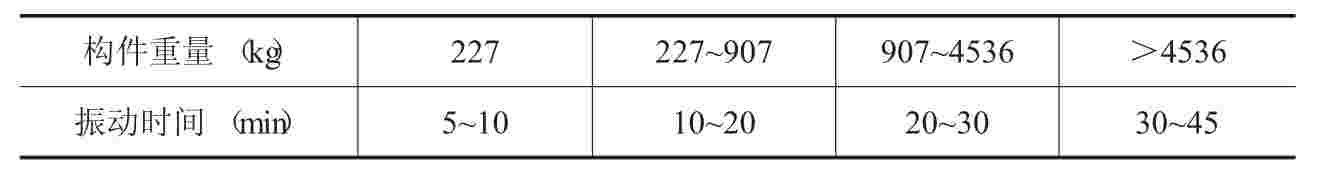

由于各种构件的结构形式和重量不同,残余应力大小和分布也不相同,因此,振动时效中选用的振动时间也应有所不同。振动时间的长短对振动时效的效果,尤其对获得最佳经济指标有影响。通常,振动时间是按构件的重量来确定的。构件重量和振动时间的近似关系如表8-1所示。

锤击法具体参见焊接变形控制部分有关内容。

关于焊接应力的防止和消除、焊接变形的减少和矫正,方法是多种多样的,这里无法一一述明。随着实践的深入,将会创造出更多更好的方法,只要善于总结经验,这一点是不难办到的,但应注意在处理这两者之间的关系时,必须根据产品的实际情况给予全面考虑,以使产品更好地满足设计的技术要求。

表8-1 构件重量和振动时间的近似关系

上一篇:工资税收标准个人所得税

下一篇:国家风险的评估方法