20.10.2 单点系泊系统装焊工艺

20.10.2.1 单点系泊系统的发展历程

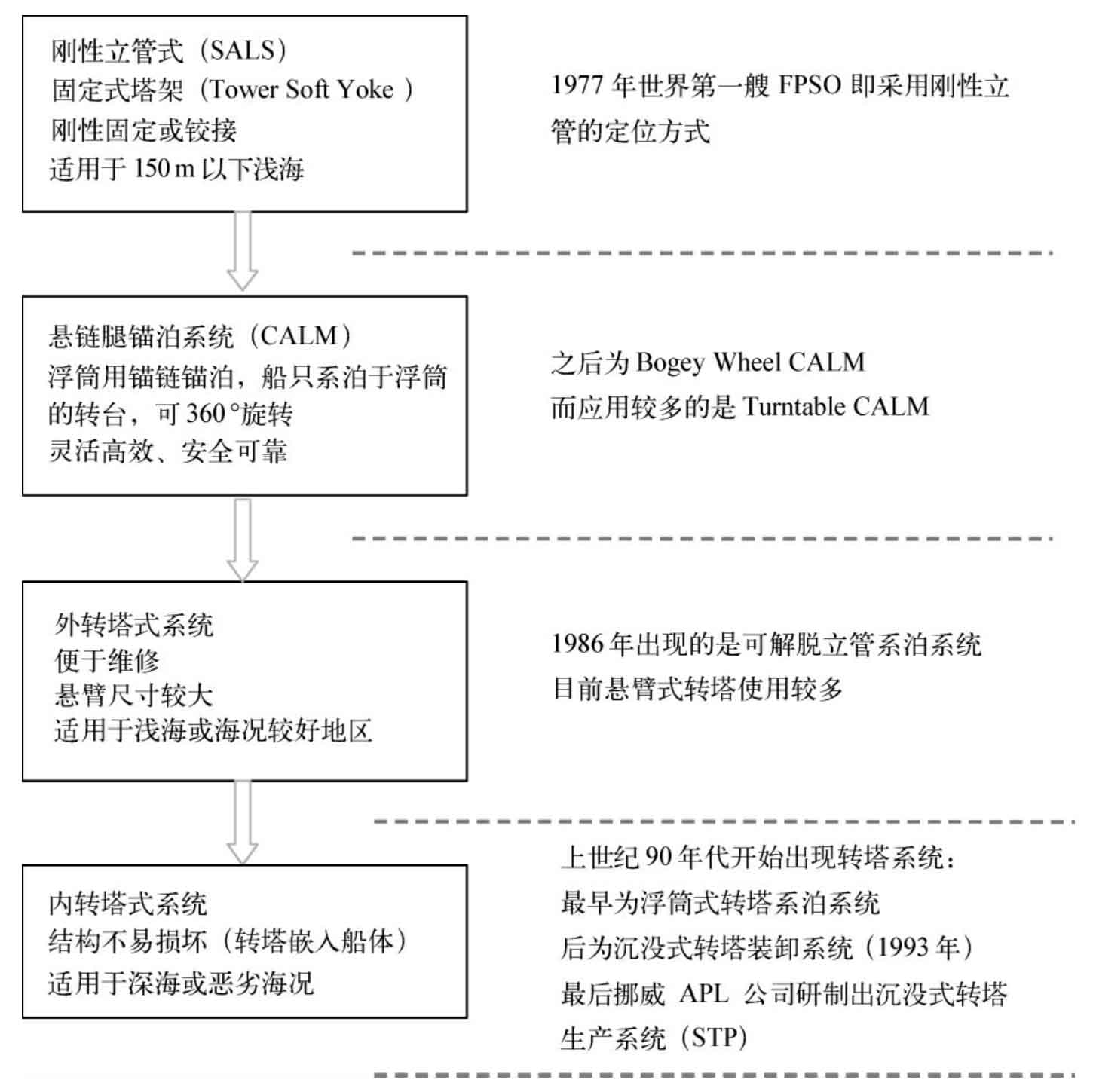

早先出现的单点系泊系统是刚性立管式(SALS)和固定式塔架(Tower Soft Yoke,见图20.10-4),1977年世界上第一艘FPSO(西班牙CASTELLON油田)就是采用刚性立管的定位方式。这两类单点系泊方式由于是刚性固定或与海床铰接,故无需柔性立管,但仅适用于150m以下的浅海,且建造成本随水深的增加呈几何级增加。

图20.10-4 固定塔架式系泊

随后出现的悬链腿锚泊系统(CALM,Catenary Anchor Leg Mooring),其形式为一个浮筒用单根或多根锚链锚泊于海底,FPSO通过系泊缆绳系泊于浮筒上面的转台,可绕浮筒做360°旋转。CALM从诞生到现在的40余年的时间内仍旧是最灵活高效、安全可靠的海上装卸系统之一。CALM从早期的滑轮型Bogey Wheel CALM到后来应用较多的转台型Turntable CALM,其实随水深范围不断增大,在CALM的建造和安装方面,荷兰的SBM公司占领了约80%的市场份额。

继CALM之后,SBM公司在1985年基于“风标效应”首次提出了一种转塔概念,并进一步开发出外转塔可解脱立管系泊系统,由此开始了世界上对单点系泊系统中转塔技术的研究。转塔系泊技术,即将浮筒结构与船体合为一体,对浮筒结构进行系泊,船体可绕浮筒旋转。转塔系泊系统主要由转塔、液体传输系统、转塔旋转系统或转台、界面连接系统这四个部分组成。按照转塔在船体中所处位置的差异,转塔系泊系统可分为外转塔式和内转塔式。其中最先出现的是SBM公司于1986年成功开发并应用的外转塔可解脱立管系泊系统(External Disconnectable Riser Turret Mooring system,RTM),见图20.10-5。

图20.10-5 立管转塔锚泊系统

目前所使用的外转塔多为悬臂式转塔(External Cantilevered Turret,ECT),其主要结构特征是船艏或船艉有一个向外伸出的可安放旋转轴承和转塔的悬臂结构。外转塔系泊基本解决了CALM中系泊系统不易检查维修的问题,但由于悬臂结构尺寸较大,且转塔位于水面上使系泊锚链和立管系统易受波浪流影响,故一般只应用于浅海和海况较缓和的地区。

随着FPSO作业环境向深水、高海况迈进,就必然要求长锚链、大浮筒,并使露于水面的浮筒受力加剧,故外转塔系泊系统也不再适用。由此出现了内转塔系泊系统,即转塔嵌入船体,使其结构得到很好保护,并可为设备和管汇布置提供足够空间。内转塔系泊系统可作业于中等到恶劣海况的深水区。据统计数据表明,目前超过1/3的FPSO采用了该系泊系统。按照其可否解脱又可分为内转塔永久系泊系统和可解脱内转塔系泊系统。

为了更适应于飓风区、冰区等恶劣环境作业,如在极端恶劣的海况中可以迅速解脱规避危险,可解脱内系泊系统又是内转塔系泊系统中应用最多的一种。从最早出现的可解脱内转塔系泊系统是浮筒式转塔系泊系统(RTM),之后,于1993年出现的沉没式转塔装卸系统(Submerged Turret Loading,STL),再到由挪威APL公司研发的沉没式转塔生产系统(Submerged Turret Production,STP),内转塔系泊系统的结构由浮筒发展为圆锥筒形,功能由仅能装卸向多功能发展,单点系泊系统的发展历程,见图20.10-6。

图20.10-6 单点系泊系统的发展历程图

在中国辽阔的海域中,对南海尤其是水深大于300m的海域的油气开发非常少,而南海海域又处于热带风暴海洋环境区域,通过实验分析和一些实际应用表明,用于南海作业的FPSO的系泊系统采用内转塔系泊系统中的STP比较合适。

20.10.2.2 STP系泊系统的特点和组成

1)STP系泊系统的特点

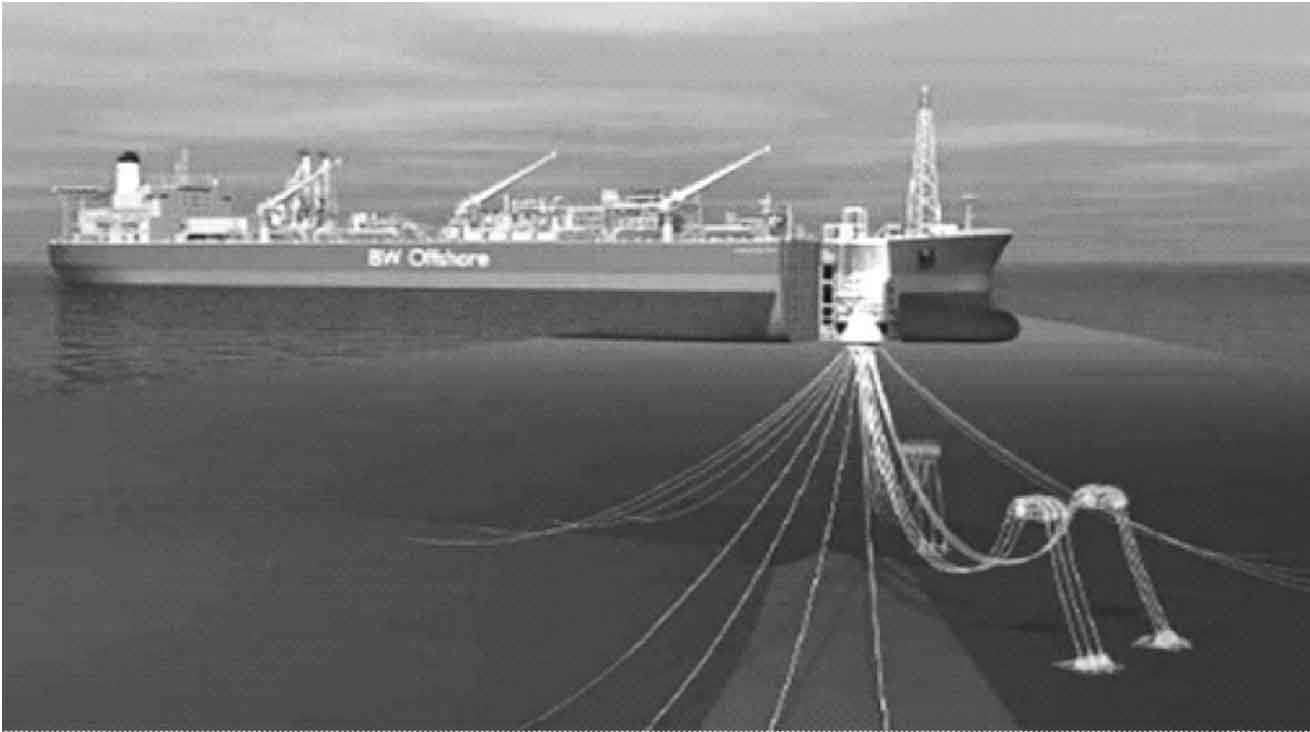

(1)适用水深范围较广。STP系泊系统可作业于1 000m以下的水深(参见图20.10-7和20.10-8)。

图20.10-7 STP系泊系统

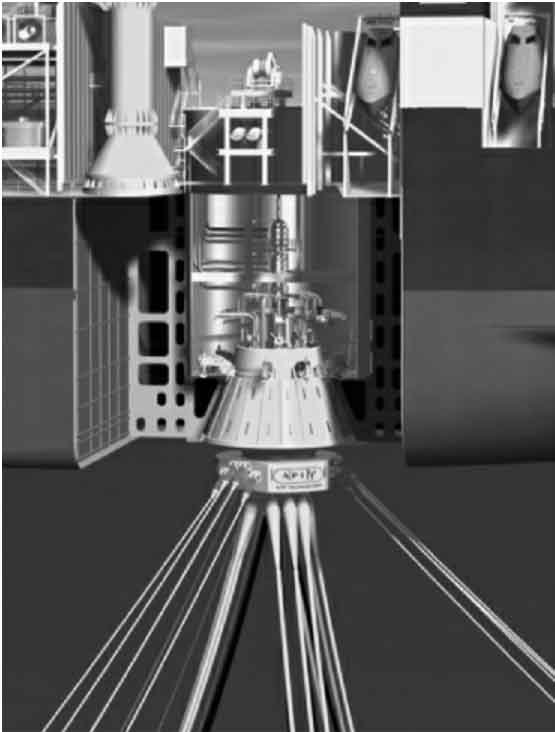

图20.10-8 STP系统详图

(2)安全性能出色。STP系泊系统基于“风标原理”可最大限度地减少船体受力;由于STP为可解脱系泊系统,所以当环境极端恶劣时,可将FPSO迅速与其解脱。从而保证FPSO和系统的安全;STP系泊系统按百年一遇海况设计,可在飓风、浮冰区等各种恶劣海况中保证安全作业。

(3)操作性能好、易于检修维护。对STP系泊系统的操作使用包含清管器的接受、液压系统、应急系统和原油滑环的清洗等操作除了故障时需人工控制外,多为自动控制或设有固定操作平台;STP系泊系统的浮筒和转塔均嵌入船体,这种结构设计相比裸露在外的固定塔架和外转塔系泊,其系统本身既能能得到很好保护,也便于检修维护。

(4)结构简单紧凑。STP系泊系统的转轴总成为被动旋转,无需驱动装置,该设计可更好地简化结构优化布置。

(5)由于STP系泊技术是挪威APL公司的专利技术,目前已形成垄断,因此,也使浮筒的结构、几何尺寸迅速标准化。

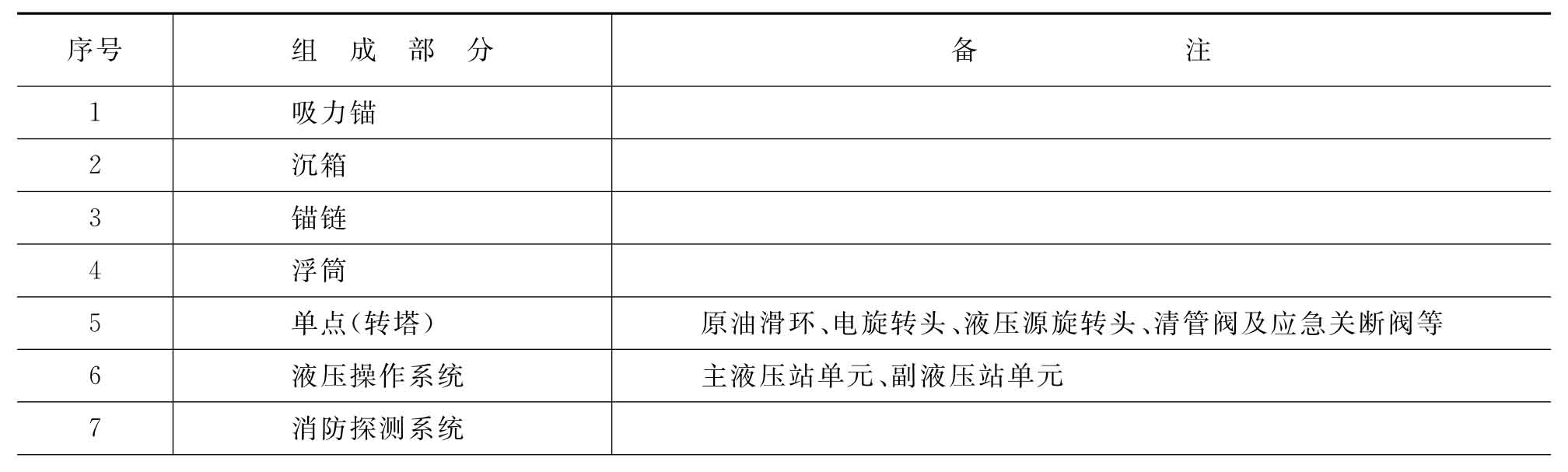

2)STP系泊系统的组成

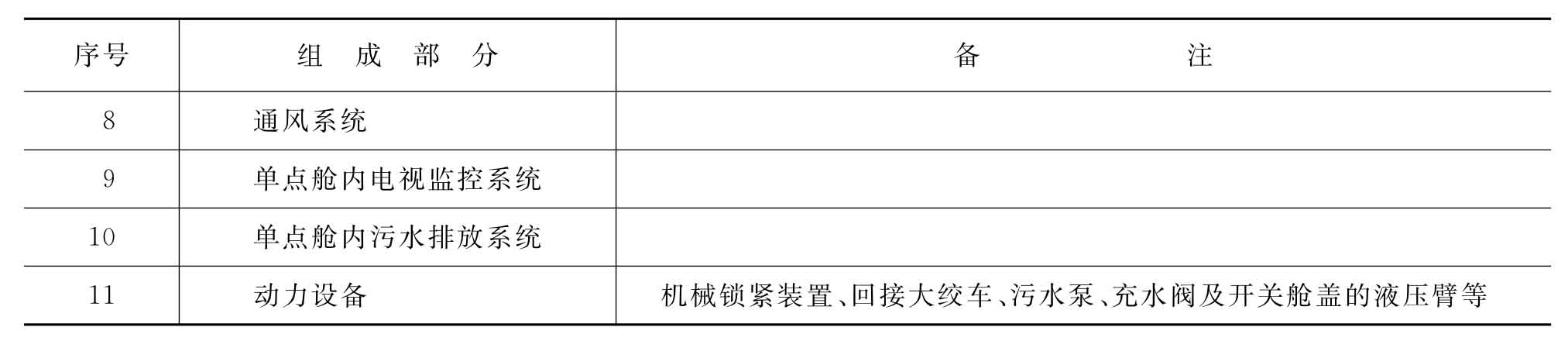

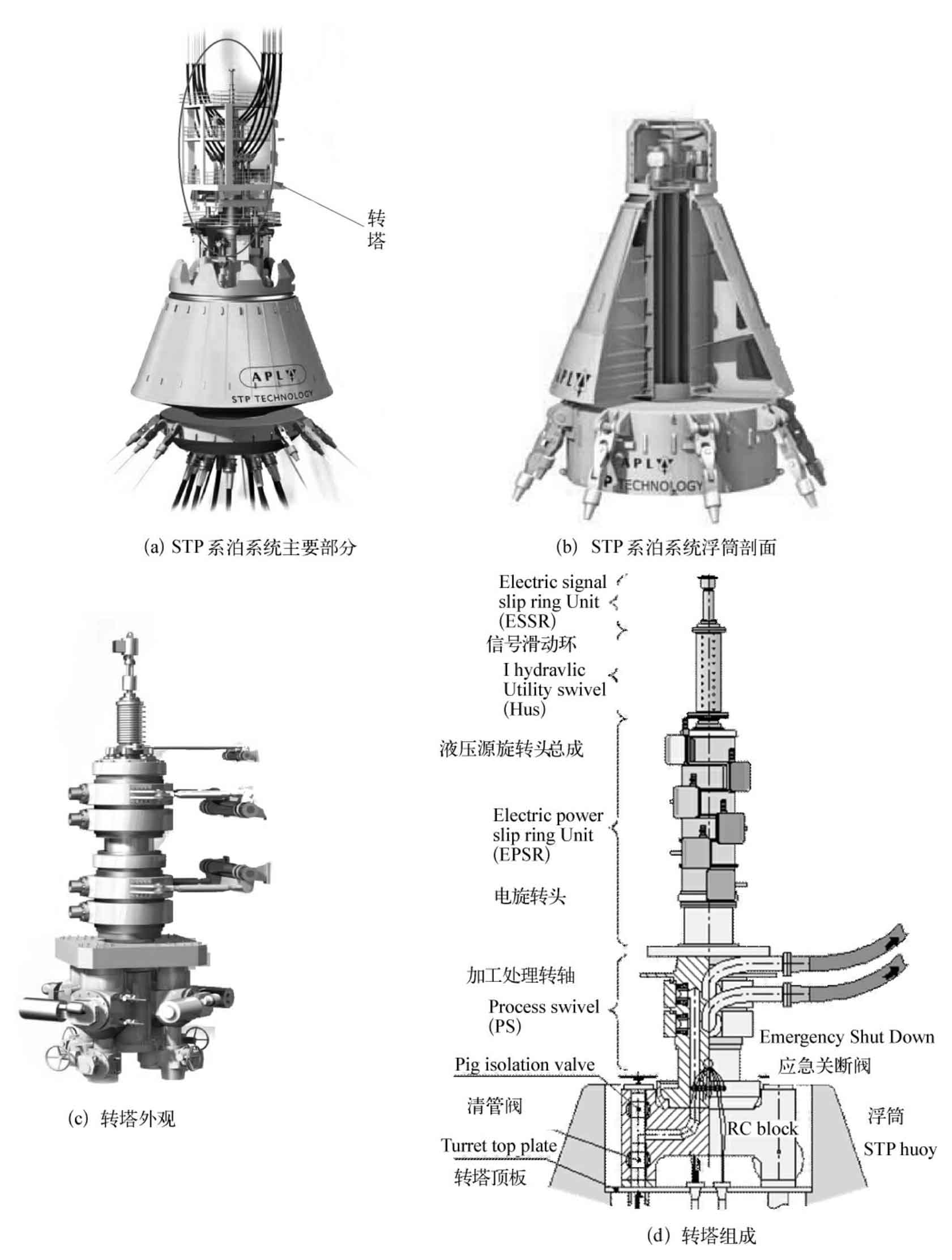

STP系泊系统由吸力锚、沉箱、锚链、浮筒、单点、液压操作系统、通风及消防等系统组成,如表20.10-3所示。其中,转塔即单点布置结构复杂并会直接影响到STP系统的功能和处理能力。转塔的外观和内部结构如图20.10-9所示。

表20.10-3 转塔的外观和内部结构

(续表)

图20.10-9 STP系统的组成

单点系泊系统包括吸力锚、锚链、沉箱、浮筒、单点、液压操作系统、通风及消防等系统组成。其中液压操作系统分两个液压控制单元:一个主液压站单元,负责给旋转接头的原油滑环密封部充压,使密封部对原油滑环内的腔室起密封作用。另一是副液压站单元,其作用是向单点动力设备提供液压动力源,这些设备包括机械锁紧装置、回接大绞车、污水泵、充水阀及开关舱盖的液压臂等。现以15万吨FPSO内转塔式单点系泊系统为例,简要介绍单点系泊系统。

(1)系泊系统。根据船级社的规范进行设计,分别对生存、外输以及破损工况进行校核。系泊系统采用3×3链/缆组合系泊方案。每根链/缆的最大承受拉力可达1 700t,同时,为了增加系统的恢复力,其中有一拖地链段采用成组配重设计,以增加系泊腿的水下重量及系统的恢复力。每一条锚链的死端是通过吸力锚固定在海底,在每一条锚链的中部还有一个沉箱式浮筒,用来分担锚链在水中的重量,减少锚链对单点浮筒的作用力。

(2)旋转头总成。旋转头总成是关键的设备。它是分别由原油转换滑环、电旋转头(电滑环)、光纤通信滑环、公用液压源和放气管线旋转头以及配套液压控制系统组成。

(3)原油滑环。原油从井口平台流经两条海底油管线到达单点下的海底基座,分别经海底阀后与软管连接到单点浮筒内直径为12in的油管上,经过ESD阀和限流阀后到达原油滑环,经滑环出来后的原油通过两条直径为12in的输油管道与储油轮入口端相连接,进入生产处理模块进行处理。滑环上设有内外两组液压油封装置,以确保其正常操作下不向外泄油。滑环上轴承的润滑及原油输送过程的密封均由油压密封装置实现,它是由主液压站控制,该液压站即使在停电的情况下,内外两道密封圈仍可依靠其内设的贮能器维持系统的油压,保持原油滑环不泄漏。

(4)电旋转头(电滑环)。电滑环装置有两组,每组由三线的15.2kV高压电缆和三组低压二线的220V电缆以及接地线组成。来自油轮的15.2kV的两组、每组三线的电源通过滑环转到海缆后传输到平台供平台配电使用。而低压电缆通过滑环后的作用是给每组高压电缆的接线盒加热,保证接线盒内部的干燥,还有一组用来给排放柜加热。地线是在意外漏电的情况下用来释放电能,起过电安全保护的作用。

(5)液压源旋转头。作为液压源的通道,该液压来自副液压站单元,通过旋转头的转换后到达舱底,提供液压动力控制或操作应急关断阀。在该滑环处还有一条用来排放两条原油软管夹层产生的腐质气体的管线,还有一条给气动隔膜泵供空气管线,有两条液压管线为下HIPPS关断阀提供液压源,还有一条从气动隔膜泵出口通过旋转头到闭排的管线,另外还有四条备用管线。

(6)清管阀/应急关断阀。应急关断阀是来油管线的第一个应急设备,当对应的来油管线内压力低发生报警时会导致该阀关断。在储油轮上设有两个关断阀,分别是下HIPPS阀和上HIPPS阀;清管阀安装在应急关断阀和限流阀的旁通流程上,连接到输出油路及傍接的清管器接收单元,主要用作原油管线的定期清管作业时用来接收清管器,对清管器接收单元的操作都是通过手动来实现的。

(7)STP浮筒。STP浮筒是一个上、下底直径分别为3.5m及9m的锥形筒。筒的上部设有一套轴承总成,筒的下部(固定部分)与系泊腿相连。其上部(转动部分)通过机械锁紧装置与油轮连成一体。油轮通过浮筒上的轴承总成,在风、浪、潮流等环境载荷作用下,绕系泊中心转动。油轮在回接前或解脱后,该浮筒将留在海中某一深度,呈悬浮状态。

(8)浮筒机械锁紧装置。单点系泊的机械锁紧装置安装在单点舱内的底平台上,它有8个大钩夹持及锁紧STP浮筒,使得单点系泊与整个船体结合成一体,从而将浮式生产储油轮系泊在一相对固定位置。该锁紧装置是由单点液压单元的副液压单元提供动力,它是整个单点系统最关键的部件之一。

(9)回接大绞车。大绞车设在FPSO船艏的上甲板上,起重能力为300t左右,动力源是副液压单元提供。在油轮单点的回接中,通过该绞车直接把STP大浮筒从水下提升到单点舱内,然后靠舱内的浮筒机械锁紧装置将其固定。

(10)通风系统。单点设有通风装置,两台电动抽风机从单点舱内向外抽风,新鲜空气从舱口自然补充进入舱内,使单点舱内形成一个相对的空气循环过程,确保舱内空气的清新。在使用过程中,一台运转、一台备用。

风管的出口装有自动快速关断防火风闸。该防火风闸靠船上的气源进行气动控制开启/关闭。

(11)消防探测系统。单点舱内有火警探头连接到中控室,有独立的泡沫消防释放系统,一旦需要,单点舱内即可进行消防保护。

(12)单点舱内电视监控系统。设置在单点舱内的4台电视监控器(摄像头)连接到中控,油轮回接时可以监视到单点舱内的对接过程。投产后平时通过中控的电视屏可以监测到单点舱内的状况。

(13)单点舱内污水排放系统。单点舱内有一台气动排污泵和一台液压驱动的排污泵。气动排污泵用来排舱底污水井的污水。液压驱动排污泵主要是在单点回接和发生大的泄漏时用来排污,它的启停是在单点液压间的控制屏上人为实现的,同时当舱底发生大量的泄漏时起到应急排水的作用。

20.10.2.3 浮子穴制造及其装焊工艺

1)浮子穴结构

以单点系泊布置在艏部的FPSO为例,它是FPSO和海上管线的唯一连接设备,海底的石油通过固定平台和海底管线、输油软管与单点浮子相连接,浮子一般由9个海底锚固定,通过空气浮筒调节水中深度。当FPSO被拖至浮子上方,放下钢索和吊钩装置,将浮子拉入浮子穴采用液压锁紧装置加以固定,如图20.10-10所示。

图20.10-10 浮子穴结构及内转塔系泊系统

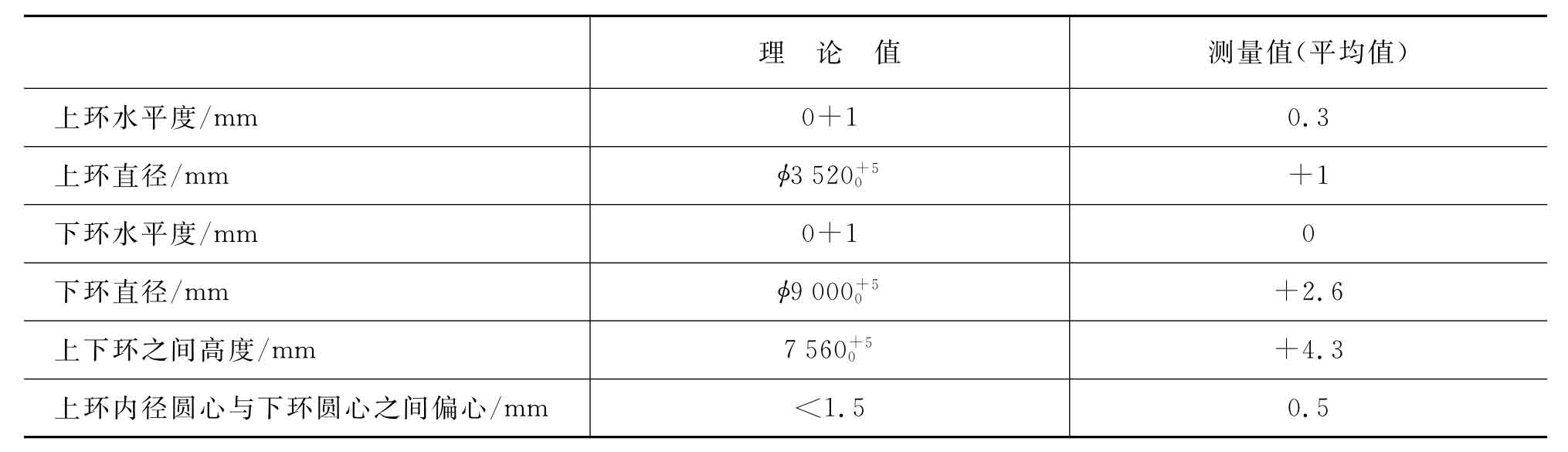

FPSO单点浮子穴内转塔系统由上环、中间锥体、下环、大肘板等和外底板、800mm平台、8 000mm平台及12 000mm圆锥筒连接而组成。浮子穴位于船体首部分段内,属强力构件区。浮子及浮子穴的上、下环体由拥有专利的挪威APL公司制造,整个浮子穴由船厂制造安装。浮子和浮子穴公差配合,必须控制在以下精度范围:

(1)上环直径35 200mm+5mm。

(2)下环直径90 000mm+5mm。

(3)上下环之间高度75 600mm+5mm。

(4)上环内径圆心与下环圆心之间偏心<1.5mm。

(5)上环水平度0+1mm、下环水平度0+1mm。

若超过公差将造成浮子不能在浮子穴就位的严重后果,因此,精度控制和焊接技术的控制非常关键。

2)浮子穴的制造工艺

长期以来,在造船技术中,钢制设备的建造都是按下料、装配、焊接,然后进行机加工等顺序完成。单点系泊浮子穴采用常规建造方法,有以下缺陷:

底部分段和单点浮子穴组成一个分段进行反造,进船坞时要翻一次身、再定位,降低了浮子穴精度;

浮子穴圆锥体有四层组成,每层由三块钢板组成一个圆周,增加了三条环向焊缝。本工艺的基本要点是控制上下环高度,焊接数量的增多使控制高度更困难;

以圆锥体为中心线,由中心向外一层一层安装,必然引起圆锥体直径收缩量大。

为有效提高单点系泊浮子穴的建造精度,其建造方案分为三个阶段,首先进行中间锥体的预制,然后分别与上、下环装焊,由于浮子穴是装在船体艏部分段内,而该分段是正态建造,减少翻身、减少挪动,保证定位精度高,浮子穴采用从下向上逐步正向装配法。

由于焊接是影响结构精度的主要原因,所以装配和焊接作业实施阶段化,使变形、精度分阶段控制,从而达到尺寸总量控制。控制焊接变形是保障精度的关键,因此,对整个浮子穴的焊接进行了综合考虑。为了减小焊接变形,选择了线能量小的CO2气体保护焊,选用日本神钢DW-100高效率全位置焊丝(1.2mm),该焊丝具有电弧柔和稳定、飞溅少、焊道外观及形状良好,脱渣性好、发尘量少等优良的焊接工艺性能。在焊接工艺上,采取了一系列措施保证焊接变形在可控范围,具体的装焊工艺如下:

(1)中间锥体的建造。为了方便锥体与12块大肘板配合,减少十字板缝,控制焊接收缩变形,锥体采用等分12块直排板缝组成,直排板纵向长度都加放余量,并在圆周方向留有余量,待其他焊缝焊接后,再划线切割。为了保证精确测量和控制焊接变形,采用立式井字形高架内靠胎架,12块圆锥板,按圆锥的中心及高度定位。锥体焊前预热120℃,采用对称式焊接,由下向上进行多层多道焊接,层间温度不低于100℃,第12块板焊接前,再次测量上、下口的直径围长。然后切割余量,同时焊接最后两道焊缝。待焊接完后上下口进行矫正。

(2)浮子穴的装配与焊接。为了保证浮子穴的制造精度,首先将船体首部分段(FE01)定位、定圆心,然后定中心标高,并以此作为测量基准线。焊接分三个阶段完成。即从外底板到800mm平台板为第一阶段,从800mm平台板到大肘板下半部分为第二阶段,从大肘板下半部分到8 000mm平台板为第三阶段。

—FE01分段定位

首先进行平台划线,以#265肋位线与船中心线的交点为圆心划10 160圆、并48等分,然后立圆心小平台,用激光经纬仪将圆心驳到小平台。摆放18只楞木,然后将FE01分段吊装定位,因此,分段定位尤为重要。

—切割外底板余量并按要求开坡口

—吊装下环

下环0°(机加工时定的)对准中心线;下环由三点支撑,支对上口水平度<1mm,下环圆心对准圆心平台圆心,偏差<1mm。如图20.10-11所示。

—按装配要求装下环扶强材

图20.10-11 单点下环与船体外板的组立图

—环形缝焊接

首先进行下环与外底板的焊接,采用多层焊,各层焊接接头错开。为防止在焊接过程中产生椭圆变形,每焊完一层都要进行测量,以监控圆心偏移,并用改变焊接顺序的方法及时纠正圆心偏移,装焊扶强材时,同样采用对称焊接。

—装焊800mm平台

—装焊中间锥体

定位圆心和高度。

—安装大肘板

插入12块大肘板下部(大肘板上部带入8 000mm平台),将12块大肘板下半部分分别与锥体、圆筒体壁板点焊固定。

—装焊上环

先进行下环与中间锥体,中间锥体与上环的焊接,然后进行大肘板与中间锥体、大肘板与圆筒体壁板的角焊接。

打底层焊接,应保证反面焊缝成形,并且每层焊后进行测量监控(测量一次的时间只允许在10分钟内完成),及时调整焊接顺序;

根据打底层焊缝收缩规律,排第二层焊接先后顺序,焊接结束后再监控测量,包括上平面、总高度、上下环偏移;

焊接到板厚一半时(δ=25mm,δ/2=12.5mm),目测检查焊缝外观质量,同时用激光经纬仪测量监控焊缝收缩情况,根据测量情况,调整下一层焊接顺序;

最后盖面焊缝做到表面光滑平整;

焊接结束后,为了避免焊缝快速冷却产生冷裂纹,用加热板加热到200℃,再用石棉布保温使焊缝缓慢冷却。

—吊装8 000mm平台板

吊装8 000mm平台板的四块弧形板(板上装焊了大肘板上半部分、T型材、扶强材、角钢),注意平台板00、900、1 800、2 700对准12mm圆筒对应位置,12块大肘板上下部对准,装配焊固定平台板与上环之间的焊缝及平台板与圆筒壁板的焊缝,然后平台板与上环进行CO2单面衬垫焊等,焊接时设专人监控线锤偏移。单点浮子穴焊接结束后,对每个关键尺寸均用激光经纬仪进行了测量,完全满足设计要求,具体的测量值见表20.10-4:

表20.10-4 浮子穴焊接精度控制

20.10.2.4 STP单点系泊系统的安装工艺

当浮子穴与其所在的艏部分段装焊完毕,即可在坞内与主船体搭载合拢。按FPSO制造工艺流程,当FPSO在船厂完成所有壳舾涂工艺,即按计划拖航到预定海域安装STP单点系泊系统的水下系统。

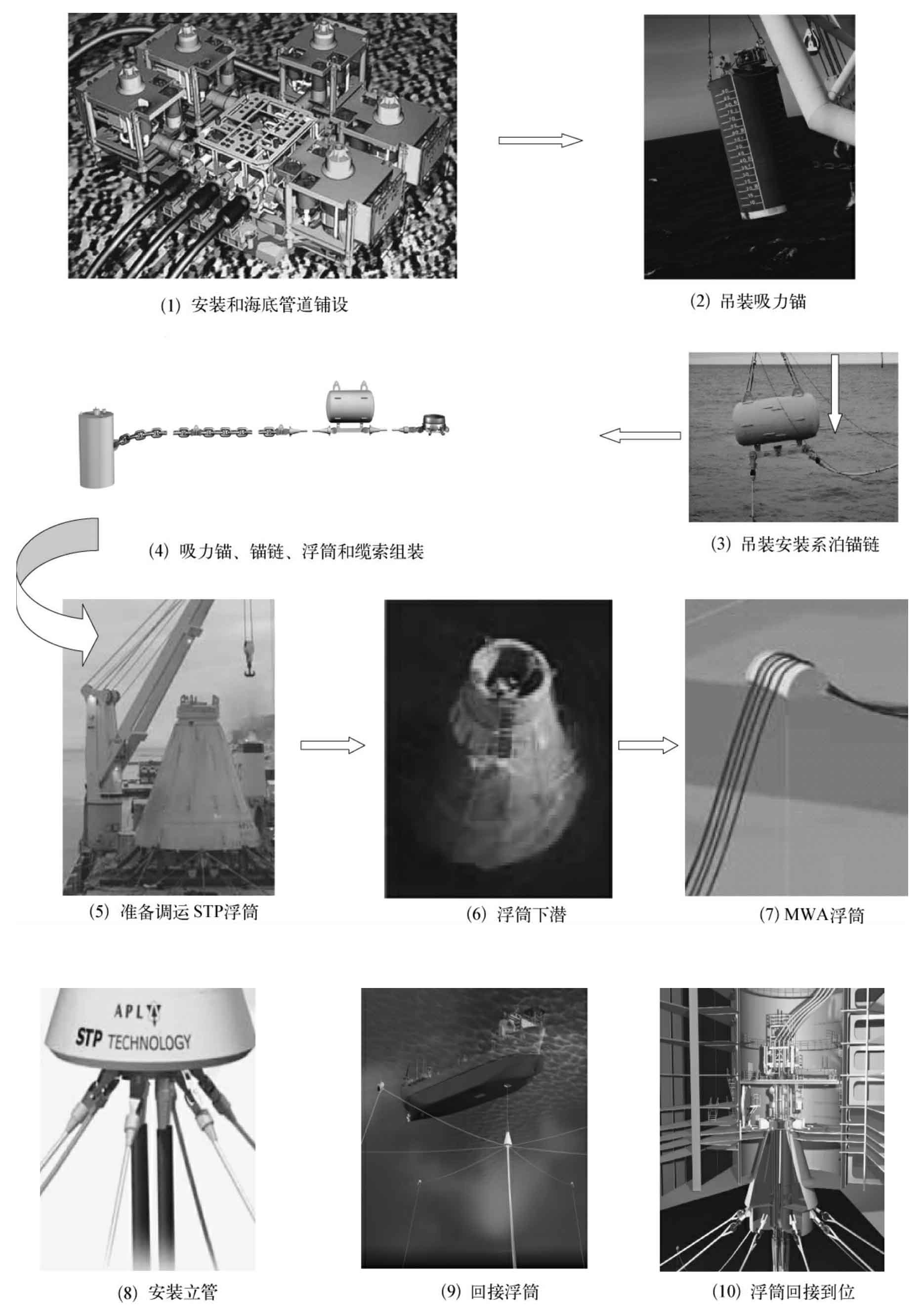

STP水下系统包含锚链、立管、浮筒等各种结构,在实际安装中均是在海上安装,其安装流程见图20.10-12。安装过程为:首先完成水下基盘管汇安装和海底管道的铺设和连接,然后完成吸力锚及其相连锚链、锚链浮筒安装,水下回收安装好部分锚链,并将其与位于作业船上的STP浮筒相连接,将STP浮筒吊放入水中,并将剩余的锚链与其连接最终完成STP浮筒定位。再安装用于在海底托住立管和动力电缆MWA浮筒,接着进行立管系统安装。最后进行STP浮筒海上回接,回接完毕后,由拖轮拖着FPSO做圆周运动,如果转动顺利,则表明整个STP系统安装成功。

图20.10-12 STP系泊系统海上安装工艺流程

20.10.2.5 STP系泊系统发展趋势

自第一个STP系泊系统于1997年在中国南海的陆丰油气田成功应用,STP系泊系统技术已被广泛应用于北海、南中国海以及世界其他海域的FPSO油气采集中。如目前位于墨西哥KuMaZa油气田的世界上最大的FPSO采用的就是STP系泊,该系统还可用作液化天然气的海上终端系泊。根据APL公司2008年年底的数据,APL公司在建和已交付的STP系泊系统共计17个(其中5个都位于中国南海)。此外,STP系统呈现出如下五个方面的发展趋势。

1)作业水深增加

FPSO是海上油气开发最常用的方式,系泊技术作为它的关键技术向深海发展也是势在必行。以中国南海为例,南海油气资源丰富,但绝大多数海域为中深海且海况恶劣,目前对南海油气资源的开发多集中在水深400m以内的浅海海域。通过STP系统在我国南海的十多年的应用,其安全性、高效性都已得到了验证。可见,要使STP系泊系统在南海等海况恶劣的中深海得更广的应用,其趋势必然是向深水发展。

2)大型化

从第一个应用于南海陆丰油气田的STP系泊系统(4根立管、6条锚链),到APL近年开发高能STP系泊系统(10根立管、9条锚链),STP在前十余年的发展历程就是一个大型化的过程。除STP系泊系统体积的增加外,立管的增加可使FPSO输集、处理能力增强,锚链的增加可使STP系泊系统能系泊大吨位的FPSO。随着更大吨位的FPSO被成功研制、投入应用以及生产成本控制的需要,必然要求系泊系统有更大的处理能力和系泊能力,为适应这一需求,STP系泊系统大型化是其必然趋势。

3)轻质立管、海底管线和锚链系统

如果说深水化、大型化是STP系泊系统的发展方向,那么目前所采用的柔性立管和锚链随着数量和水深的增加,其重量也必然大大增加。这就带来了一个新问题,因为立管系统和锚链系统除了与海床接触的部分,其重量均会占用FPSO船体载重,这就会对船体的载重量、布置和结构强度产生影响。因此,发展轻质立管、海底管线和锚链系统也是STP系泊系统设计必须解决的问题之一。

海工企业为解决系泊系统水下部分重量和深水采油的立管系统成本问题,已做过相应探索和研发。如出现于20世纪90年代的钢悬链线立管就是很好的例子,钢悬链线立管集海底管线与立管于一身,一端连接井口,另一端连接浮式结构,无须海底应力接头或柔性接头的连接,大大降低了水下施工量和难度。适用水深为300~3 000m,且适用于极深水的浮式生产储油装置(FPSO)。

4)结构形式的变革

(1)圆锥形浮筒上部口径扩大。随着STP系泊系统处理能力的增强,立管增多是必然趋势。而现有的圆锥形浮筒结构利于系泊时的均匀受力,但浮筒的小口径顶部直接限制了立管数量。如果立管系统的重量和强度问题能很好解决,STP浮筒结构中上部口径扩大就是一个趋势,从而使STP系泊系统能容纳更多的立管有更强的处理能力。

(2)适应钻井需求的结构形式。FPSO(浮式生产储油船)就是由FSO(浮式储油船)发展而来,FPDSO(浮式钻井生产储油船)又是FPSO的方向。可见,多功能化是必然趋势。从目前设计和在建的FPDSO结构可看出,其系泊原理仍为单点系泊,但在系泊单点的中心位置加入了钻井装置。因此,要使STP系泊系统能顺利应用于FPDSO上,如何改变其结构形式以适应钻井需求也是今后的一个方向。

5)STP系统相关设备能力的变化

(1)提升系统中安装更大功率的绞车。STP中的提升系统就是用于浮筒在海上回接时的提拉,由大型绞车、提升缆和绞车操作站等部分组成。而海上回接过程中,可能会受卫星定位浮筒位置不精确或浮筒本身质量过大等原因,产生巨大拉力,严重时甚至会将托缆拉断。因此,为保证回接作业的安全性和适应系统大型化的趋势,在STP系统中配置更大功率的绞车也是趋势之一。

(2)增加动力定位设备。为适应FPSO作业的深水化,保证STP系泊系统在深水系泊定位的安全性和准确性,确保FPSO深水作业的稳定性,增加动力定位系统也是今后的发展趋势。