第一节 残余应力的测定

弄清焊接残余应力的分布,对焊接残余应力进行测量分析,进而减小或消除残余应力,对提高焊接结构或接头的承载能力,延长其使用寿命,预防事故的发生有着重要的意义。用理论分析计算的方法来确定残余应力,尤其是对一些比较复杂部位的残余应力分析是相当困难的,因此,用实际测量来弄清残余应力的分布是一个相当重要的手段。残余应力的测试方法很多,按其对结构是否破坏,可分为全破坏、半破坏和无损法,按其测试原理又可分为应力释放法和物理法等。

一、应力释放法

采用应力释放法测定焊接残余应力,关键是必须测定构件在机械加工后由于应力释放而引起的构件应变量,主要采用电阻应变片和测量电阻变化用的电阻应变仪。将电阻应变片牢固地粘贴在被测焊件表面的某一测点处,则在被测件由机械加工使残余应力释放而发生应变时,贴在该处的电阻应变片将随着被测点处的应变而发生长度的变化,致使该片的电阻值也随着发生相应的改变,用电阻应变仪将此电阻值的改变量测量出来。

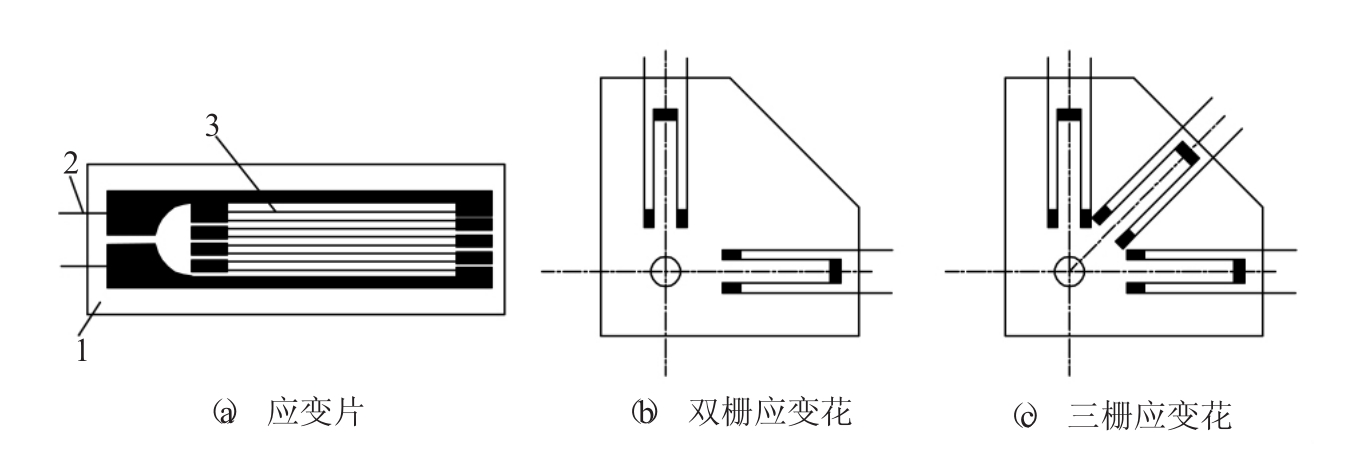

应变片是由特定材料弯成的电阻栅、引线和透明胶质片组成;电阻栅和引线紧贴在片基上。一个片基贴附一个电阻栅时通常称为应变片;一个片基上贴有两个或三个电阻栅时则称为应变花,如图8-1所示。

图8-1 常用电阻应变片及应变花

1—电阻栅;2—引线;3—透明胶质片

电阻应变片的粘贴技术对其粘贴可靠性有重要影响。在粘贴以前,必须将被测处的铁锈和氧化皮用砂轮或粗砂纸去除,直至露出金属光泽,然后再用金相砂纸打磨,使表面粗糙度达到1.6~6.3μm。表面粗糙度不可太小,否则不利于粘贴可靠。根据测量要求和应力方向,确定测点的贴片位置和数量,用划针划出应变片或应变花的位置线,再用脱脂棉球蘸以丙酮或四氯化碳等清洗剂,清洗打磨位置的油污,直至棉球上不出现污痕,这样就可以粘贴电阻应变片了。

将选择好的电阻应变片,依据所采用的黏结剂的使用特性,在洁净的测点位置上进行粘贴。粘贴完毕以后,可用红外线灯泡加温干燥。最后,用万用表等检测应变片与构件表面的绝缘程度和阻值情况。在应变片的引线上焊上导线,导线的另一端与应变仪相连。阻值不合格的废片应予去除,清理位置后,用快干胶水重新贴片。

1.全破坏应力释放法

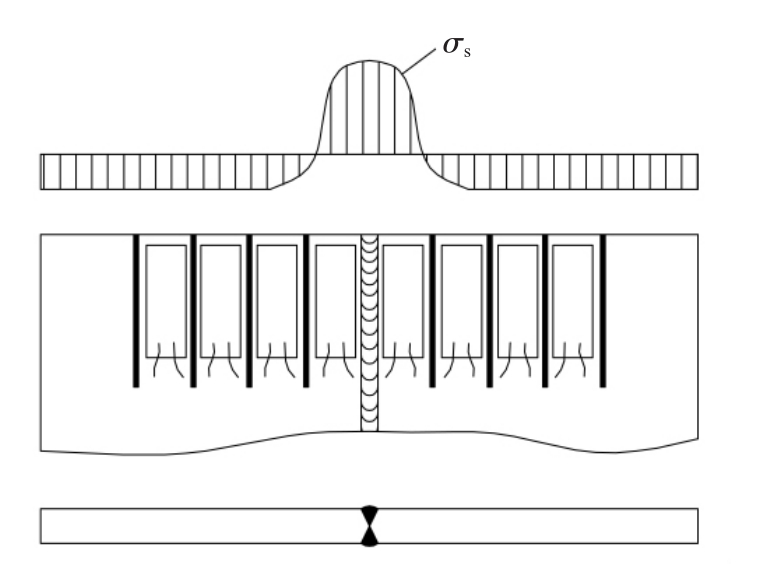

这是利用构件分割破坏后应力释放产生的变形来计算残余应力。在焊件将要测定焊接残余应力的区域贴上电阻应变片,用电阻应变仪测出初始应变ε(或调零)后,沿垂直于焊缝方向切断,再沿电阻应变片纵向靠近应变片切成梳状,使应力得以释放,如图8-2所示,再用应变仪测出此时的应变值ε',则焊接纵向残余应力为:

σ=-E(ε'-ε)

其中,E为焊件材料的弹性模量。

这种方法所测残余应力是每个小条尺寸范围内的平均应力。显然,切条越窄,测量精度越高,但是要受到应变片尺寸、形状和切割工艺的限制,因此,其测量精度受到了限制。

这种方法测量焊接残余应力的技术易于掌握,简单可靠。缺点是测量时必须将焊件的整体或局部进行破坏,测量后的焊件一般不能再用。通常作为实验验证手段,是校核其他测量方法的基础。

图8-2 全破坏应力释放法测焊接残余应力

2.小孔释放法

小孔释放法是一种半破坏性的残余应力测定方法。它是在焊件被测部位粘贴电阻应变片(或应变花),然后,在被测部位钻一小孔以释放局部应力。根据钻孔前后应变片的应变变化而确定被测部位的焊接残余应力。这种方法只是局部地破坏构件,不危及结构的整体性。被测点处只要经过适当的补焊和处理,结构仍可使用。

小孔释放法测定残余应力是在焊件的残余应力场中钻一小孔,钻孔处金属中的残余应力即被释放,原有残余应力的平衡受到破坏,致使钻孔周围的应力场重新分布,达到新的平衡状态。在这过程中,在钻孔周围必将伴随产生一定量的应变变化,其大小与被释放应力是成比例的。

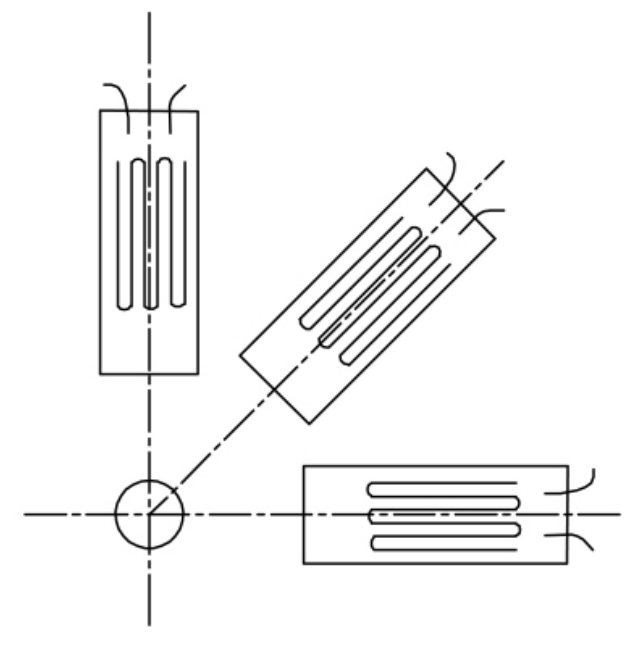

钻孔前应将应变片粘贴在孔的周围,应变片之间保持一定的角度,如图8-3所示。

通常,孔深越大,松弛应变越大,当孔深等于或大于孔径后,松弛应变基本稳定不变,从实用性出发,盲孔直径一般为1~3mm。

小孔释放法虽然比前述全破坏应力释放法的破坏程度要小得多,而且随着孔径和孔深的减小,其破坏性已减小到轻微损伤的地步,但其只能测得焊件表面的应力。

二、磁性法

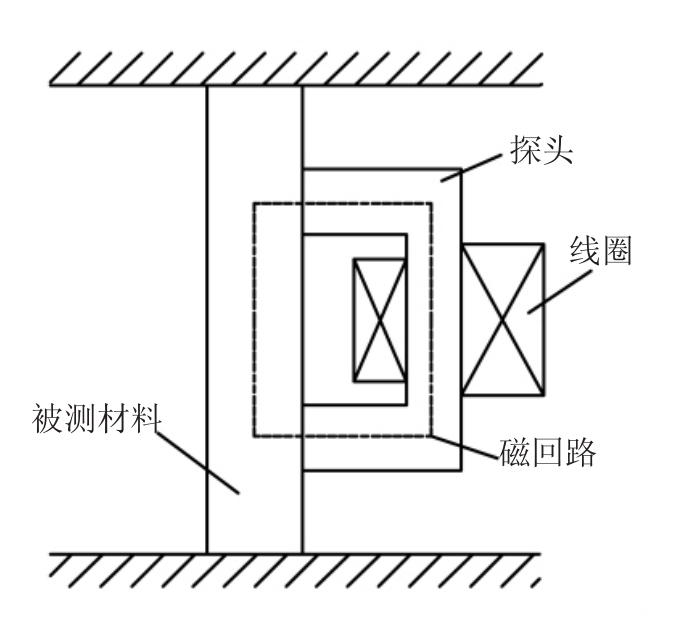

磁测应力法是利用铁磁物体在磁场中磁化后的磁致伸缩效应来测量残余应力。磁致伸缩效应是指铁磁物体在磁场中被磁化时,试件的长度沿磁化方向上的伸长或缩短现象。而磁性法测定残余应力就是通过测得某一小范围内各个方向的磁导率变化来反映出该区域的应力状态。如果用一传感器与受力物体表面接触,如图8-4所示,形成一闭合磁路,则当应力变化时,试件磁场发生变化,使传感器磁路中磁通也发生改变。如果通过传感器中感应线圈将磁场变化转化为电流变化,就可由电流变化测出应力变化来。

图8-3 应变片的粘贴

为了测出焊接残余应力,首先要选择和被测材料成分相同、热处理状态相同的试件作为标准试件和补偿试件进行标定试验。试件拉伸可用315mm×60mm×12mm,压缩可用100mm×30mm×15mm。标定时,补偿探头置于无应力的补偿试件上,测量探头则在标定试件的某一点,先后在平行于作用力方向和垂直于作用力方向上的测量。作用力为拉应力时,受力方向的电流较小,而与受力方向垂直的方向输出电流较大。压应力作用时,情况正相反,在受力方向输出较大值,而在与力垂直方向输出较小值。

用磁性法测定焊接残余应力最为简便,且成本低廉;尤其重要的是,它是一种无损的测定方法。磁测法测量时对被测物体表面无多大要求,只需测量表面清洁干净,用砂纸打磨到表面粗糙度1.6~3.2μm即可,与粘贴电阻片测量一样。磁测法只用于铁磁材料,这就大大地限制了它的应用范围。

三、X射线衍射法

X射线衍射法是根据测定金属晶体晶格常数在应力的作用下发生变化来测定残余应力的。

金属材料是由按一定点阵排列的晶体组成的,而晶体内某一取向的晶面之间的距离是一定的。如果能测量出无应力状态下的晶面间距与在某一应力作用下的晶面间距的差值,就能计算出应力的大小。X射线衍射法就是以晶面间距作为应变测量的标距,通过测量晶面间距的变化来确定应力数值的。

图8-4 应力测定原理

X射线应力测定仪通常由测角仪、X射线发生控制系统、测量位置变动机构、记录系统和电源等几部分组成。

用X射线衍射法测定焊接残余应力是一种无损的非破坏性测量方法。测定范围小,对测定应力梯度比较大的区域很有效。另外,由于它测定的只是表面层的应力,因此,测定误差较大。测定时,对试件表面要求严格,仪器设备价格昂贵,操作复杂,在现场测试不够灵活等是其缺点。

四、云纹法

云纹法是用栅元件测出应变场和位移场,然后再转换成应力场。栅是由等距离的明暗相间的线条组成,其线距称为节距。节距的倒数为密率。栅线可用胶片或者在有感光胶的玻璃上印刷,也可直接在金属表面上刻线,一般密率为2~50线/mm。测量的应变梯度越大,用栅应越密,借以得到精确结果。

测试时,将栅片贴在试件上以保证共同变形。在应力的作用下,栅片发生变形,节距发生变化,用与上述栅片节距完全相同的另一栅片作为标准栅,并与之比较,由于光的干涉作用形成云纹,在两栅栅线相重合时,形成亮带,其中栅线互相掩盖,形成暗带,测出亮带的间距,即可推算出栅片的变形情况,确定应变量,从而测出残余应力值。

云纹法测量的优点是能测整个应力场,而且能测焊接过程中高温瞬态热应变,其缺点是数据处理过于烦琐,通常借助计算机来进行。

五、脆性涂层法

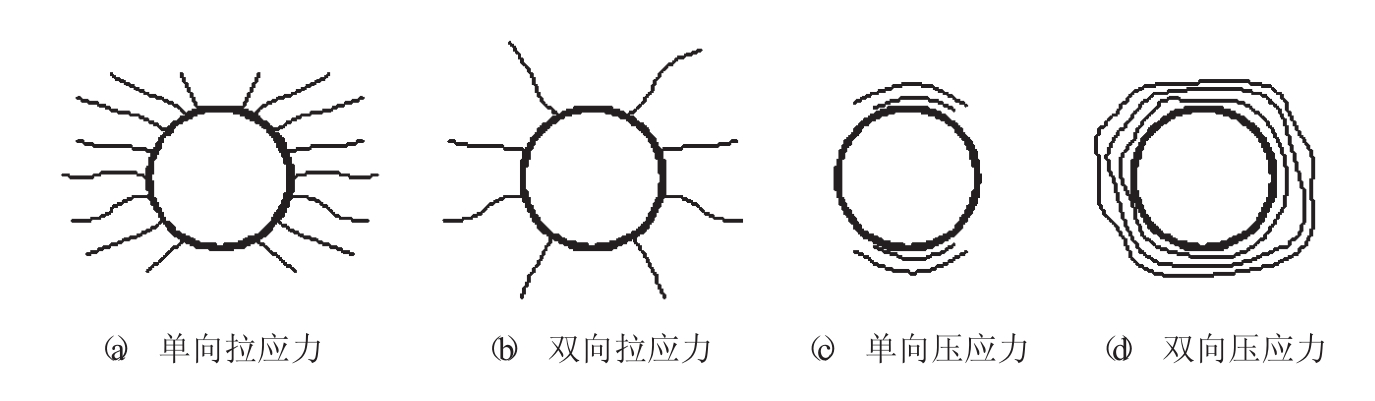

这种方法是在工件上涂覆脆性薄层,干燥后,该薄层就固结在工件上,然后在需测应力处钻孔,直径一般为3mm,涂层为1.5~3mm。这时,如有残余应力,则小孔周围涂层产生裂纹,残余应力性质与裂纹形状有一定的对应关系,如图8-5所示。这种方法只能测出应力的方向和性质,不能测出应力的数值。

图8-5 用脆性涂层测试残余应力

六、硬度法

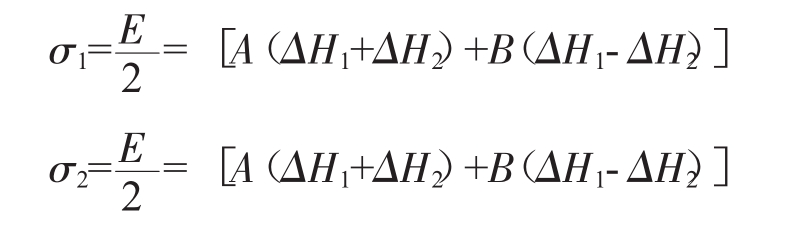

当应力是在线性范围内,应力和硬度的关系是线性的。拉应力的硬度变化比压应力的硬度变化大,利用这个原理,通过测定硬度来确定应力。硬度的变化ΔH为:

![]()

式中 Hs——应力状态时的硬度;

H0——无应力状态时的硬度;

双向残余应力由下式确定:

式中 A、B——实验得到的系数;

1、2——主应力的方向。

硬度法测残余应力是非破坏性的,只局限于初始硬度已知的材料。

七、无损电测法

这种方法是利用构件材料的韧性储备,其原理是利用应力叠加关系和屈服效应。在超载试验(加载载荷大于工作应力而小于屈服应力)时贴上应变片,观察应变变化,即可测得残余应力。

如单向应力时的屈服条件为

σr+σp=σs

式中 σs——屈服应力;

σr——残余应力;

σp——工作应力。

屈服应力一般是已知的,知道了屈服时工作应力的大小,就能确定残余应力数值。这种方法不破坏工件,方法简便。

上一篇:建账的基本原则

下一篇:外环蚁群算法的基本思路