6.3 典型圆柱齿轮的加工工艺

6.3.1 普通精度圆柱齿轮的加工工艺过程

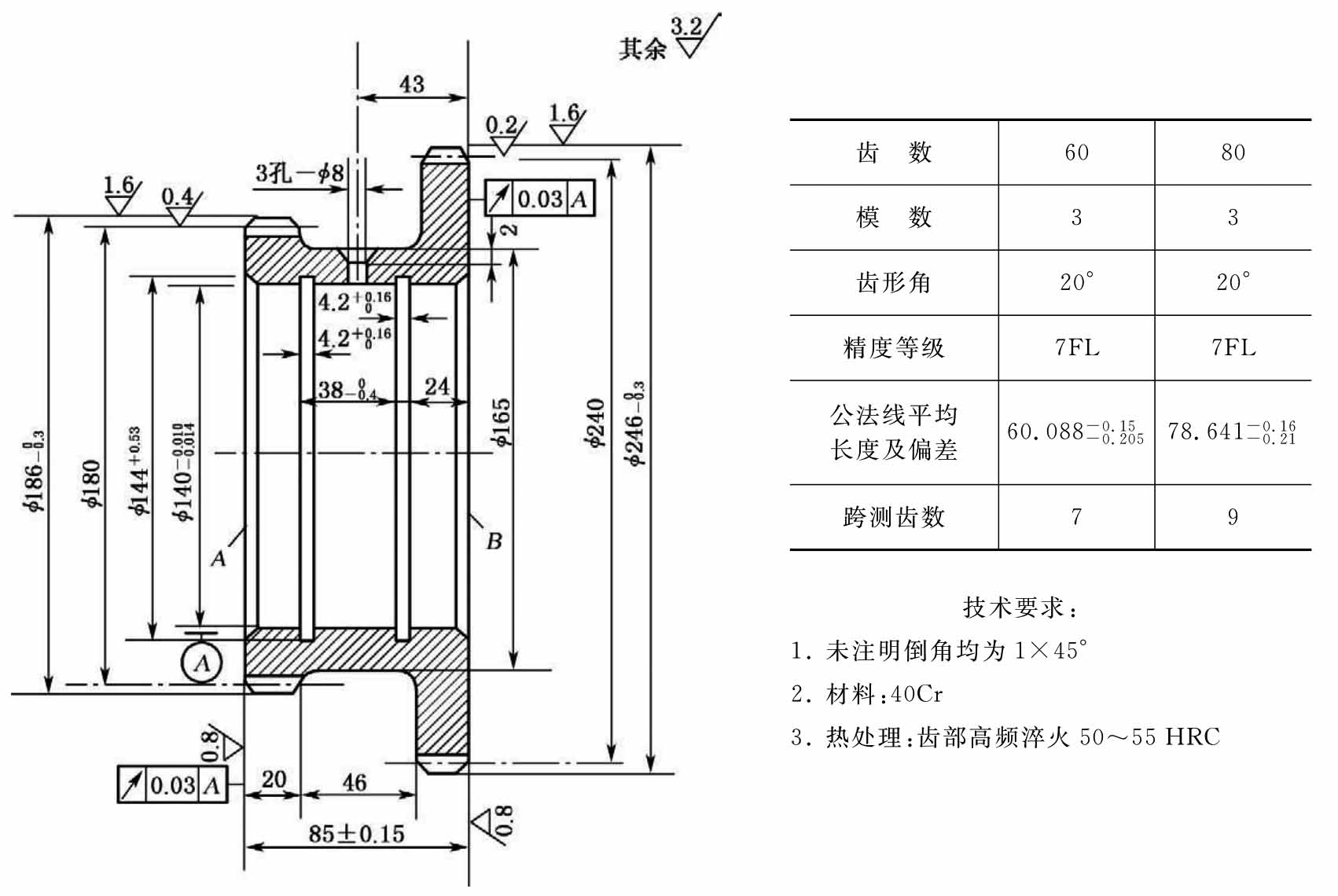

图6.18所示为一双联齿轮,材料为40Cr,精度为7FL,齿部经高频淬火,硬度为50~55 HRC,其加工工艺过程见表6.7(中批生产)。

图6.18 双联齿轮

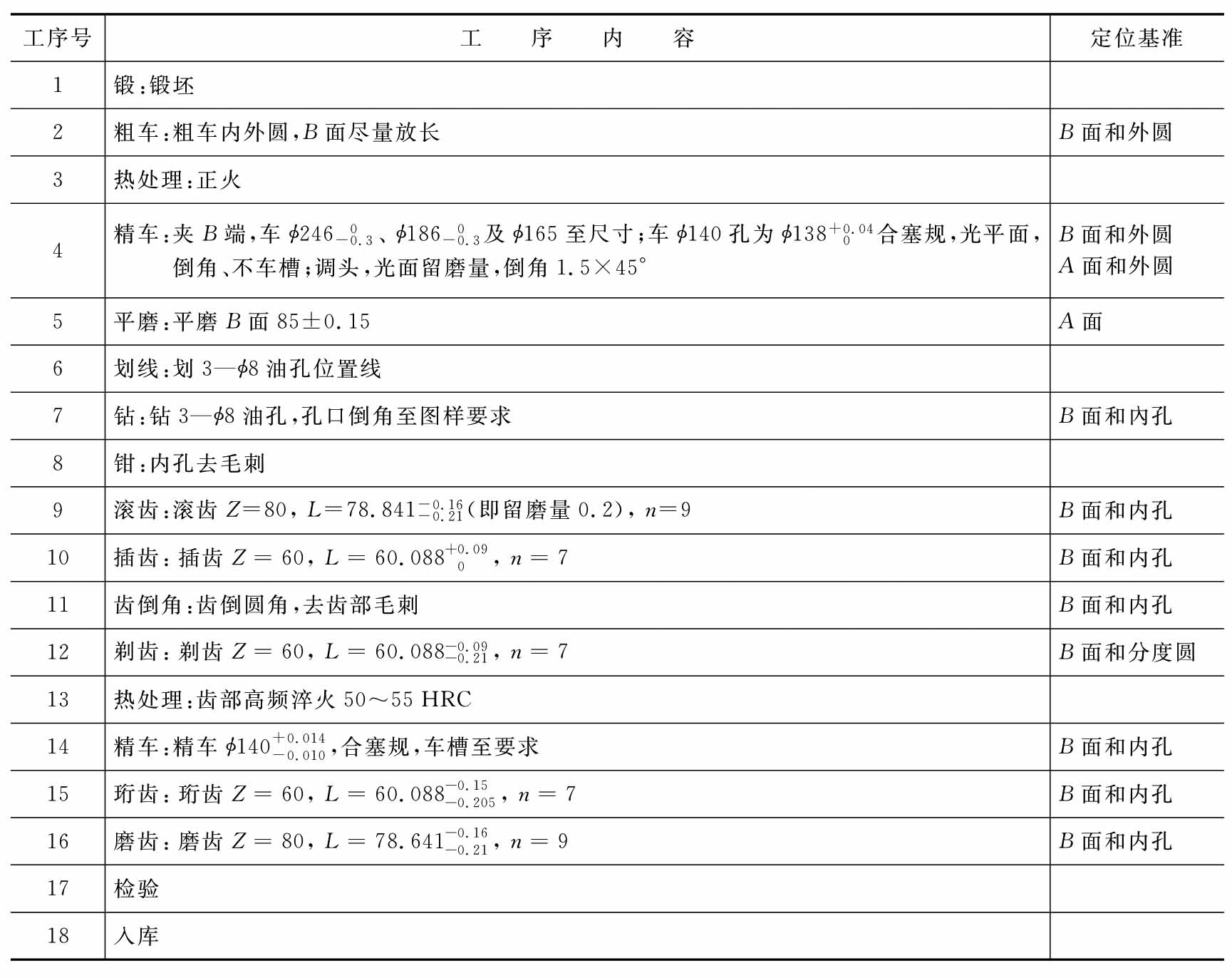

表6.7 双联齿轮加工工艺过程mm

6.3.2 高精度圆柱齿轮的加工工艺过程

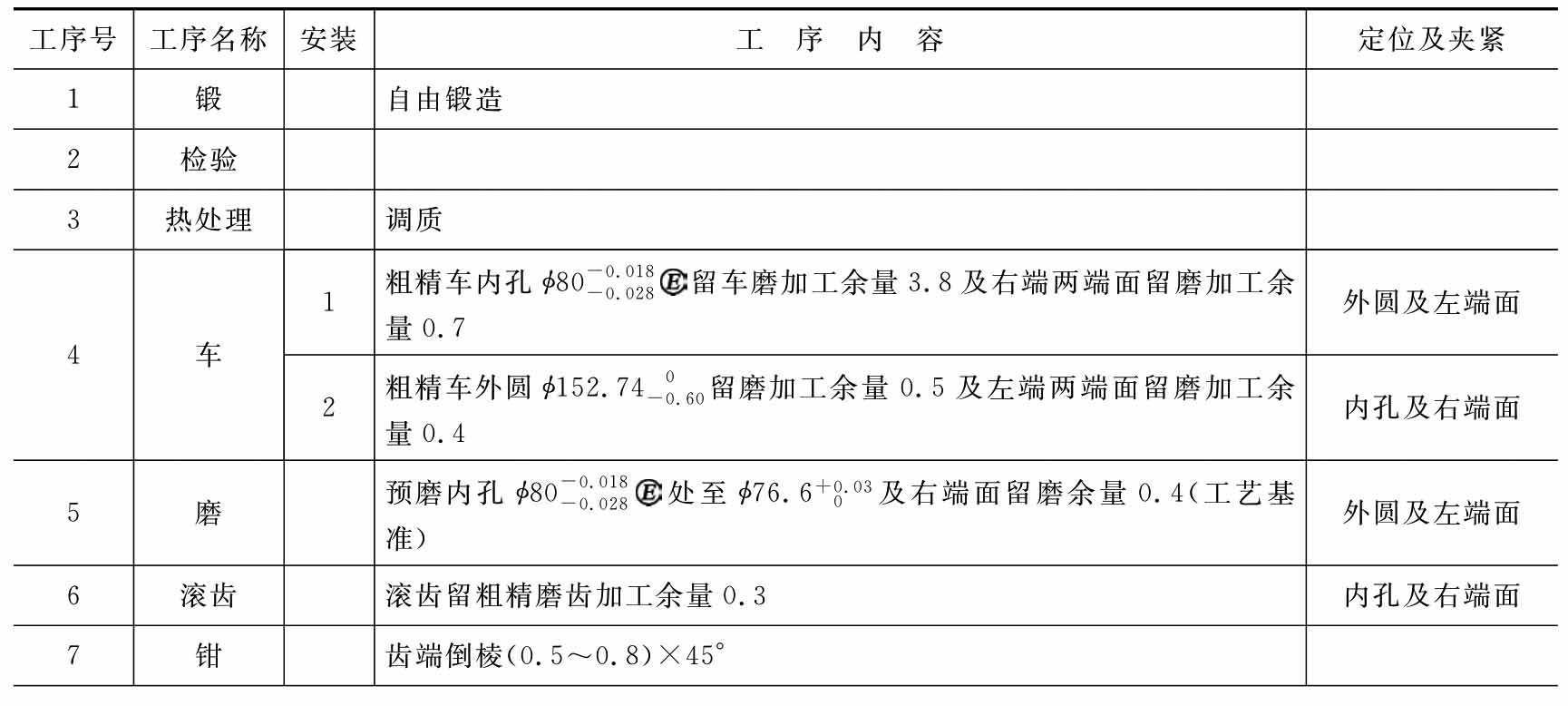

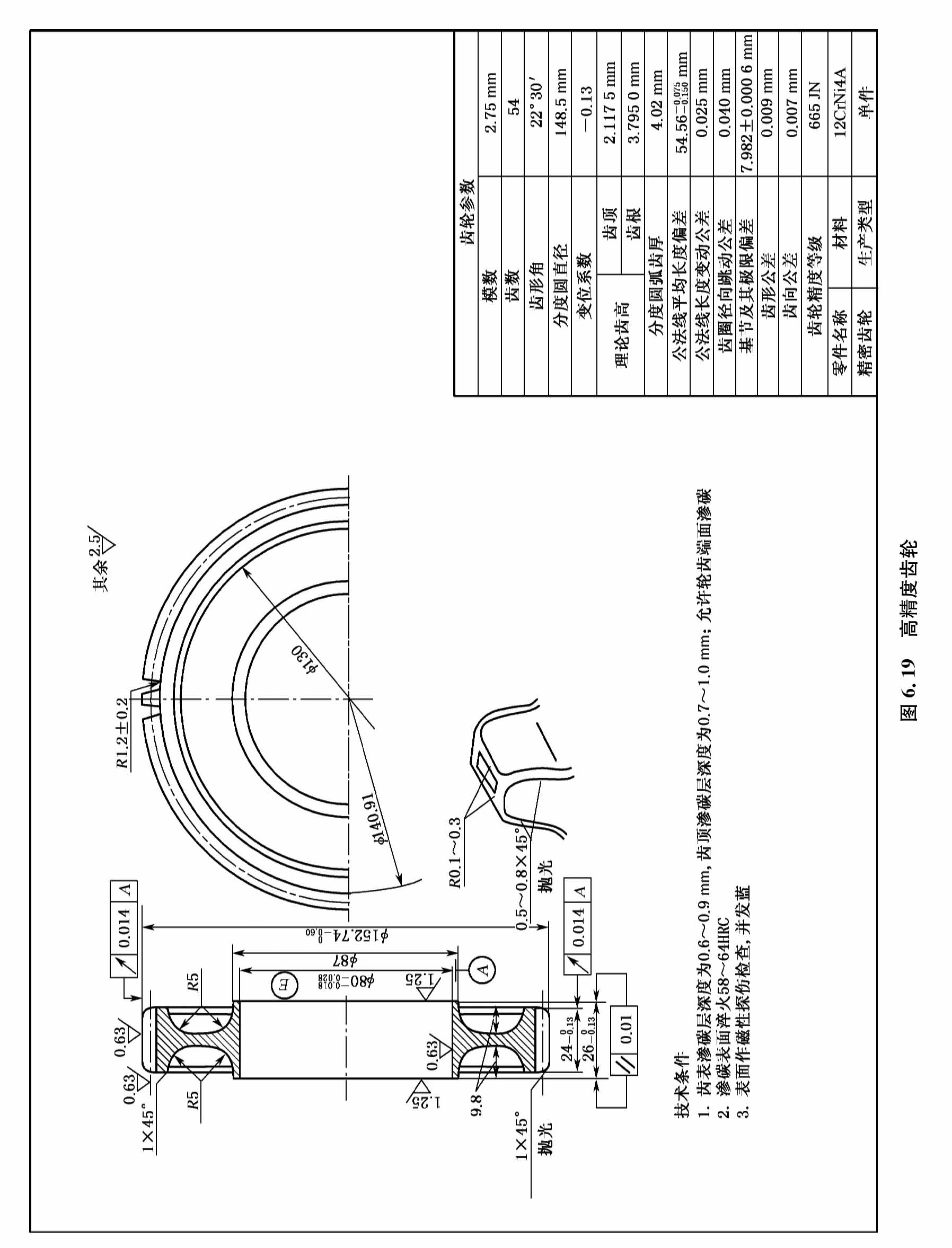

图6.19所示为一高精度齿轮,材料为12CrNi4A,精度为655JN,齿面和齿顶经渗碳淬火,硬度为58~64HRC,表面须作磁性探伤检查,并经发蓝处理,其加工工艺过程见表6.8。

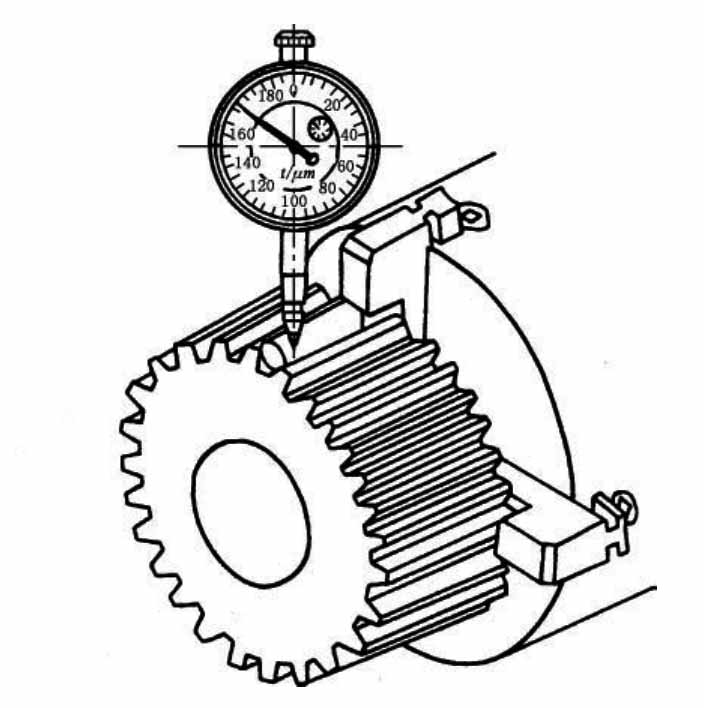

表6.8 高精度齿轮加工工艺过程mm

续表6.8

6.3.3 圆柱齿轮加工工艺过程分析

1)定位基准的选择

为了保证齿轮的加工质量,齿形加工时应根据“基准重合”原则,选择齿轮的设计基准和装配基准作为定位基准,并尽可能在整个加工过程中保持基准的统一。

(1)带孔的盘形齿轮

带孔齿轮一般选择内孔和端面定位作为定位基准,采用专用心轴。这种方法定位精度高,生产率也较高,适用于成批生产。

当批量较小而不采用专用心轴时,可选择外圆和端面作为定位基准,但外圆对内孔的径向跳动应有严格的要求。这种方法生产率低。

(2)连轴齿轮

对于直径较小的连轴齿轮,可选择两端中心孔作为定位基准。对于直径较大的连轴齿轮,因自重和切削力较大,不宜再选择中心孔定位,而选用轴颈和端面作为定位基准。

2)齿轮的热处理

在齿轮的加工过程中,常安排两种热处理工序。

(1)齿坯的热处理

在齿坯的粗加工前后常安排正火或调质,作为预先热处理。目的是改善材料的加工性能,减少锻造引起的内应力。正火一般安排在粗加工之前,调质则安排在粗加工之后。上述高精度齿轮的加工工艺过程中,调质安排在粗加工前进行,其原因是材料为12CrNi4A,属低碳合金结构钢,经调质处理比正火处理硬度稍高,有利于切削加工,并使晶粒变细,为渗碳处理作好组织准备。

(2)齿面的热处理

根据齿轮的材料与技术要求,在齿形加工后,为了提高齿面的硬度和耐磨性,常安排高频表面淬火或渗碳淬火。高频淬火用于中碳钢(如45、40Cr等)制造的齿轮,硬度为50HRC左右,齿面的变形较小,但内孔直径一般会缩小0.01~0.05mm,淬火后应予以修正。渗碳淬火用于低碳钢(如20Cr,12CrNi4A等)制造的齿轮,硬度可达60HRC以上,齿面的变形大,需经磨齿加工,故常用于高精度齿轮。

3)齿形加工方案的选择

齿形加工方案的选择,主要根据齿轮的精度等级、生产批量和齿轮的热处理方法等考虑。

对于8级或8级以下精度的齿轮,用滚齿或插齿即能达到要求。采取滚(插)齿→齿端加工→齿面热处理→修正内孔的方案。但对淬火齿轮,在淬火前的齿形加工精度应提高一级或在淬火后珩齿。

对于6~7级不淬硬的齿轮可采用滚(插)齿→剃齿的方案。

对于6~7级淬硬齿轮,当生产批量较少时,可采用滚(插)齿→齿端加工→齿面热处理→修正基准→磨齿的加工方案。当批量较大时,可采用滚(插)齿→齿端加工→剃齿→齿面热处理→修正基准→珩齿的加工方案。

对于5级或5级以上的高精度齿轮,可采用粗滚齿→精滚(插)齿→齿端加工→齿面热处理→修正基准→粗磨齿→精磨齿的加工方案。

4)齿端加工

齿轮的齿端加工有倒圆、倒尖、倒棱和去毛刺等。

对于轴向滑移齿轮必须倒圆或倒尖,以利于齿轮滑移时容易啮合。一般的齿轮均需修去尖角、毛刺或锐边,可采用齿端倒棱方法,以免这些尖角、毛刺或锐边淬硬后崩裂,影响齿轮的传动精度。

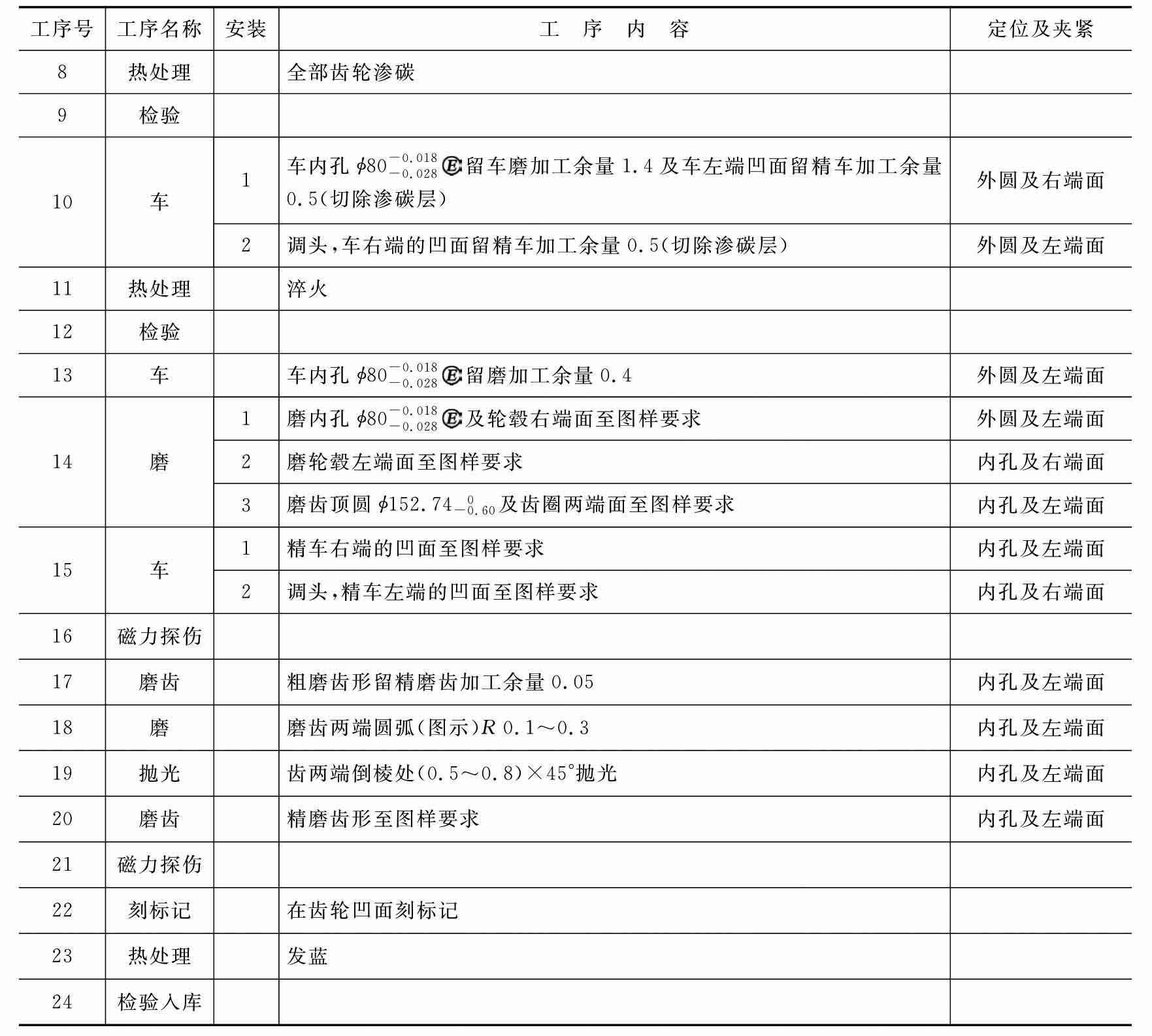

图6.20 齿端倒圆

图6.20所示为用指状铣刀进行齿端倒圆。高速旋转的铣刀绕圆弧中心作往复运动,对齿端倒圆,加工完一个齿后,工件沿径向退出。分度后再接近铣刀,再加工下一个齿的齿端。齿端加工必须安排在齿面热处理之前,通常多在滚(插)齿之后进行。

对于高精度齿轮,为了提高齿面的耐疲劳强度,防止应力集中,在齿面上凡是过渡处均应为圆弧,不允许有尖角。各部分表面粗糙度要求较细,甚至在齿端倒角部分还需抛光。同时还对齿轮进行磁力探伤,以确保齿轮质量。

5)基准孔的修整

齿轮基准孔由于淬火后产生变形,因此必须对基准孔进行修整,以保证齿轮精加工的质量。

以外径定心的花键孔定位齿轮,通常采用花键推刀修整。

对于圆柱形孔的修整,一般采用推孔或磨孔。推孔生产率高,但只能用于内孔不淬硬的齿轮。磨孔生产率低但精度高,适用于整体淬火后内孔变形大、硬度高的齿轮,以及内孔较大、厚度较薄的齿轮。

磨孔时应以齿轮分度圆作为定位基准,这样可使磨孔后的齿圈径向跳动量较小,对以后珩磨或磨齿都比较有利。

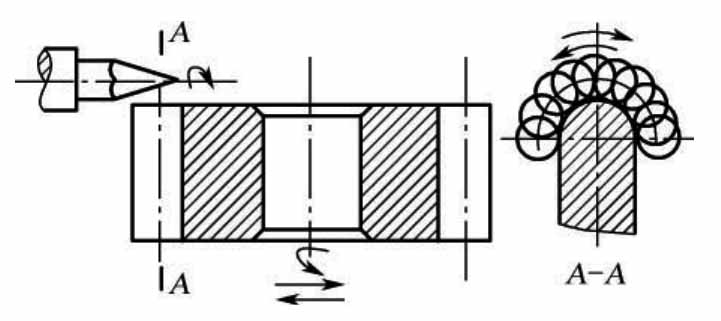

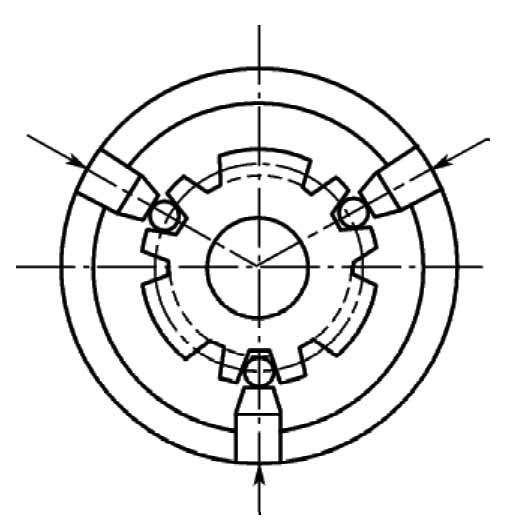

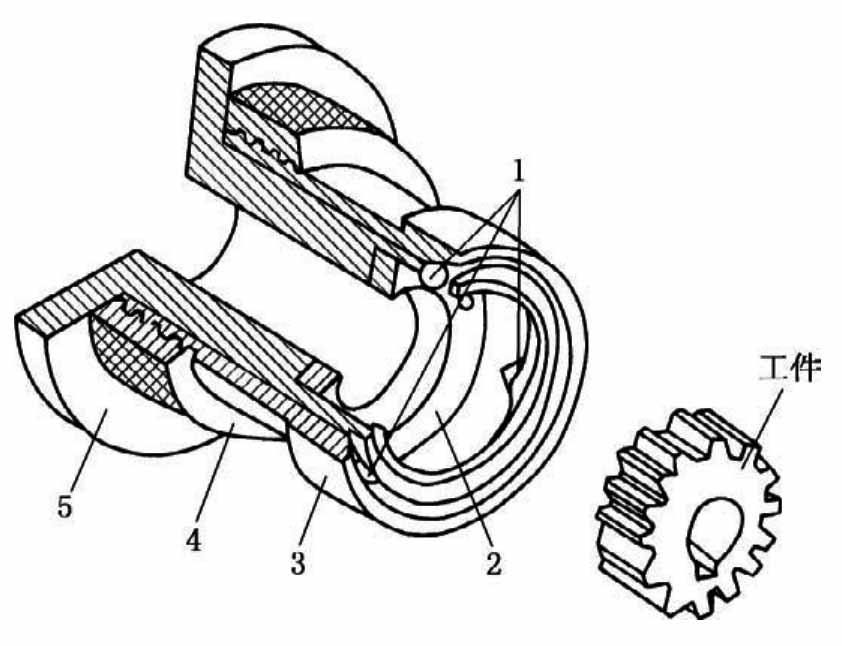

图6.21所示为用三个滚子放在齿槽内,在三爪自定心卡盘中安装,这种方法只能装夹齿数为3的倍数的齿轮,并且三爪自定心卡盘本身精度不高,所以磨出的孔与分度圆的同轴度不高。用四爪单动卡盘夹紧齿轮外圆,并将滚子放在齿槽内,用百分表测量滚子外圆,根据百分表读数进行调整,使分度圆的圆跳动量在要求范围内,然后磨孔,如图6.22所示。这种方法虽然可以达到较高的精度,但调整困难,生产率很低,只能用于单件或小批生产。当大批、大量生产时,可用图6.23所示的夹具来安装,工件以分度圆作为定位基准,用三粒相隔120°的淬硬钢珠1夹在齿槽间,端面以定位块2定位。工件的夹紧是用手拧紧螺母4,使套筒3沿夹具体5配合面向右移动,由于套筒3右端内孔为圆锥孔,故迫使三粒钢珠将工件定心并夹紧。

图6.21 磨内孔分度圆定心示意图

图6.22 用四爪单动卡盘装夹磨齿轮孔的方法

图6.23 磨齿轮孔夹具

上一篇:珠光体奥氏体马氏体的区别

下一篇:阿拉伯文化