15.3.7 拉挤成形工艺

拉挤成形技术始于20世纪50年代。首先,在美国专利注册,60年代得到应用,70年代得到发展,80年代发展速度达最快。在美国,80年代拉挤成形工艺的年增长率为20%左右,居各种成形方法之首,近年的增长率仍保持在10%以上。拉挤成形工艺主要用于生产各种玻璃钢型材,如玻璃钢棒、工字型、角型、槽型、方型、空腹型及异形断面等型材。由于受到各国同行们的重视,各种拉挤成形设备及新型拉挤成形工艺技术不断涌现,如立式、卧式、反应注射式、加轻质填料式、RIM拉挤成形机和弯曲形型材拉挤成形工艺等。目前,用拉挤法生产的产品品种有细到1mm的线材,粗到70mm的棒材,最大的拉挤成形机其规模大到可以生产断面为800mm×280mm玻璃钢空腹型材,生产时的牵引速度达6m/min,最大牵引力达400kN工艺。

采用拉挤成形工艺开发应用的产品有近百种。应用领域十分广阔,已广泛用于电工领域、防腐工程、轻型建筑结构、交通领域、运动娱乐领域等。

拉挤成形工艺是将浸渍树脂胶液的连续玻璃纤维束、带或布等,在牵引力的作用下,通过挤压模具成形、固化,连续不断地生产长度不限的玻璃钢型材。这种工艺适用于生产各种断面形状的玻璃钢型材,如棒、管、实体型材(工字形、槽形、方形型材)和空腹型材(门窗型材、叶片等)等。拉挤成形是复合材料成形工艺中的一种特殊工艺,其优点如下:

—生产过程完全实现自动化控制,生产效率高;

—拉挤成形制品中纤维含量可高达80%,浸胶在张力下进行,能充分发挥增强材料的作用,产品强度高;

—制品纵、横向强度可任意调整,可以满足不同力学性能制品的使用要求;

—生产过程中无边角废料,产品不需后加工,故较其他工艺省工,省料,节能;

—制品质量稳定,重复性好,长度可任意切断。

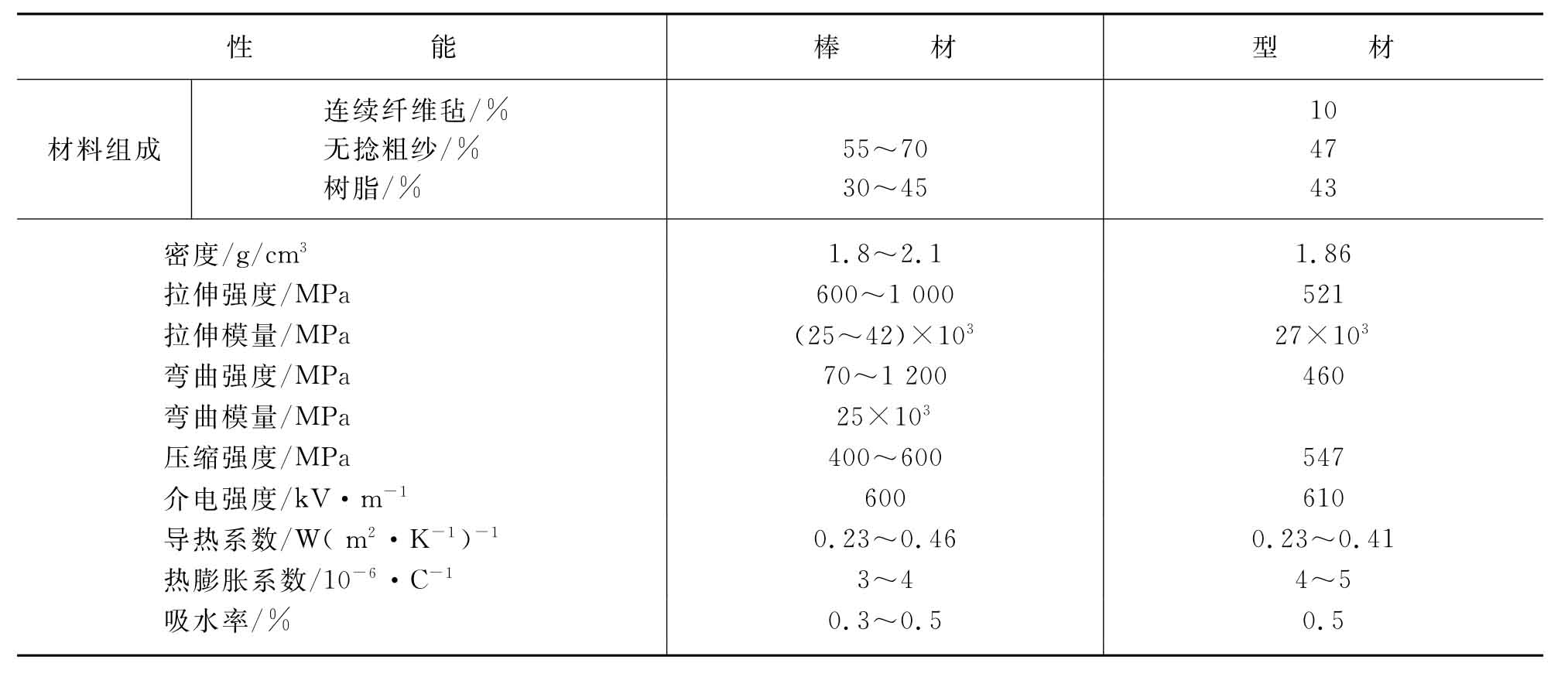

拉挤玻璃钢制品的物理力学性能参见表15.3-3。

表15.3-3 拉挤玻璃钢型材性能

拉挤成形工艺的缺点是产品形状单调,只能生产线形型材,而且横向强度不高。

15.3.7.1 生产准备

1)原材料

(1)增强材料。拉挤工艺用的增强材料,主要是玻璃纤维及其制品,如无捻粗纱,连续纤维毡等。为了满足制品的特殊性能要求,可以选用芳纶纤维、碳纤维及金属纤维等。高性能纤维可以单独使用,也可以和玻璃纤维混合使用。不论是哪种纤维,用于拉挤成形时,其表面都必须经过处理,使之与树脂基体能很好地粘接。

拉挤工艺对玻纤无捻粗纱的性能要求:表面进行偶联剂处理,与选用的树脂相匹配,如热固性聚酯用硅烷型,热塑性树脂则选用钛酸酯型偶联剂,树脂易浸透;纤维本身强度高.不易产生静电;集束性好,生产过程中无松紧不均现象,不影响制品强度。

为了提高制品的横向强度,除选用无捻粗纱外,还需要连续纤维原丝毡加强。还可以选用针织单向纤维与短切纤维复合毡和三向针织物,也有采用拉挤加环向缠绕来增强制品的横向强度。

三向针织物是制造高性能复合材料拉挤型材的理想材料,它可以克服拉挤制品横向和层间剪切强度低、沿纵向断面易开裂等缺陷。

(2)树脂基体。拉挤成形用的树脂除满足产品使用要求外,从工艺角度考虑,还应满足以下要求:

树脂黏度要低,固化过程无挥发物,一般黏度应低于2Pa·s,最好是无溶剂型树脂,或反应型溶剂树脂,使用过程中易浸透纤维,易消除气泡;适用期要长,配制好的胶液在室温下的适用期应在8h以上;固化收缩小,与填料相容性好,一般要保证固化收缩率在4%以内。

在拉挤成形工艺中,应用最多的是不饱和聚酯树脂,约占本工艺树脂用量的90%以上。国内外树脂生产厂家都有拉挤工艺专用树脂供应,其牌号和性能如下:

①硬质高反应性间苯型不饱和聚酯。它与低收缩填料相容性好,耐热;可使拉挤速度比传统树脂提高5倍,国外牌号为Polylite 31—20;

②中反应性间苯型不饱和聚酯。具有良好的耐腐蚀性,特别适用于拉挤25mm以上的棒材,国外牌号为Polylite 92—310;

③硬质高反应性间苯型聚酯树脂。它适用于制造耐水、耐腐蚀和韧性的制品,国外牌号为Polylite 92—311;

④中反应性间苯型不饱和聚酯树脂。适用于制造耐腐蚀制品,国外牌号为Ploylite 92—312;

⑤硬质高反应性不饱和聚酯树脂。配方中含有DAP(邻苯二甲酸二直链醇酯)等组分,适用于制造电性能好的制品,国外牌号为Polylite 92—313。

拉挤成形用的环氧树脂,主要是室温固化型双酚A环氧树脂,黏度在0.4Pa·s以上,固化剂选用二酸酐或芳香族胺类固化剂。

拉挤成形用的乙烯基树脂是一种由环氧树脂主链同甲基丙烯酸反应而制成的双酚A乙烯基树脂。

此外,热固性甲基丙烯酸树脂、改性酚醛树脂、阻燃性树脂等,已在拉挤工艺中应用。为了提高拉挤产品的耐热性、韧性和降低成本,热塑性聚丙烯、聚碳酸酯,ABS及聚醚矾等树脂也开始研究应用。

(3)辅助材料。

—脱模剂。拉挤工艺的模具,在连续生产过程是闭合的,不可能涂脱模剂,为了使制品顺利从模具中拔出,必须使用内脱模剂。常用的内脱模剂有硬脂酸锌、硬脂酸钙、硬脂酸铝和烷基磷酸酯等,国内哈玻所研制成功专用于拉挤工艺的内脱模剂,其中适用于不饱和聚酯树脂的为HBT-4和HBT-5,用量为2%和1%;用于环氧树脂的为HBT-6和HBT-7,用量为2%~3%和2%。

—填料。填料有轻质填料和粉末填料两种:轻质填料有发泡黏土和膨胀珍珠岩,粉末填料有高岭土、绢云母粉、空心玻璃珠等。

2)模具

拉挤成形工艺的模具,一般采用钢模镀铬。模具表面要求光洁、耐磨,借以减少拉挤成形时的摩擦阻力和提高模具的使用寿命。模具的长度,是根据成形过程中的牵引速度和树脂凝胶固化度决定。预成形模为冷模,用自来水冷却。纤维浸胶时间,一般控制在15~20s为宜。纤维在进入胶槽时要有一定张力,使浸胶后的纤维不松散。牵引力的大小,视制品的断面尺寸和几何形状而定,一般初始起动牵引力大于正常运转时的牵引力。

模具是拉挤成形技术中的重要工具,一般由预成形模和成形模两部分组成。

(1)预成形模具。在拉挤成形过程中,增强材料浸渍树脂后(或被浸渍的同时),在进入成形模具前,必须经过由一组导纱元件组成的预成形模具,预成形模的作用是将浸胶后的增强材料,按照型材断面配置形式,逐步形成近似成形模控形状和尺寸的预成形体,然后进入成形模,这样可以保证制品断面含纱量均匀。

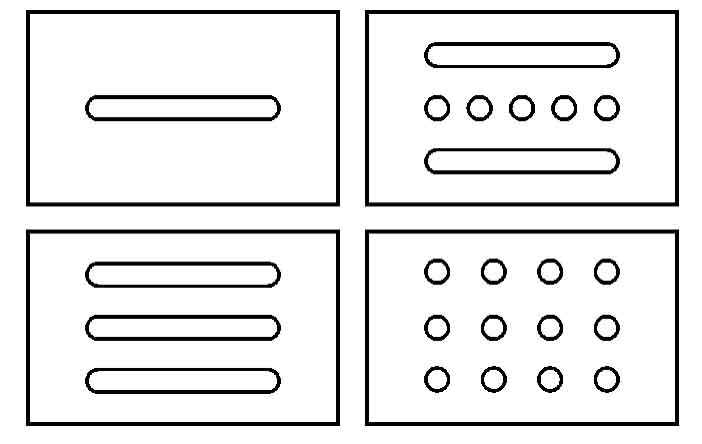

要求预成形模中的导纱元件能导纱,能导毡或能导纱同时又能导毡。导纱元件的结构形式可根据拉挤产品断面形状进行设计。板状结构导纱元件如图15.3-13所示。

图15.3-13 板状结构导纱元件

导纱元件需用耐磨、光滑材料制造,导纱或导毡孔应有倒角,其尺寸应略大于纱和毡的尺寸。

(2)成形模具设计。基本要求成形模具横截面面积与产品横截面面积之比一般应大于或等于10。其目的:一是保证模具有足够的强度和刚度;二是加热后热量分布均匀和稳定;拉挤模具长度与树脂固化速度、模具加热条件及拉挤成形速度有关。最主要的是保证制品拉出时达到脱模固化程度。根据经验,一般模具长度在500~1 500mm范围;模腔表面要求光洁,耐磨,硬度大于HRC50,模腔进出口两端有倒角,圆角半径在1.5~6mm范围;模腔尺寸应比制品尺寸大1.5%~3.5%。

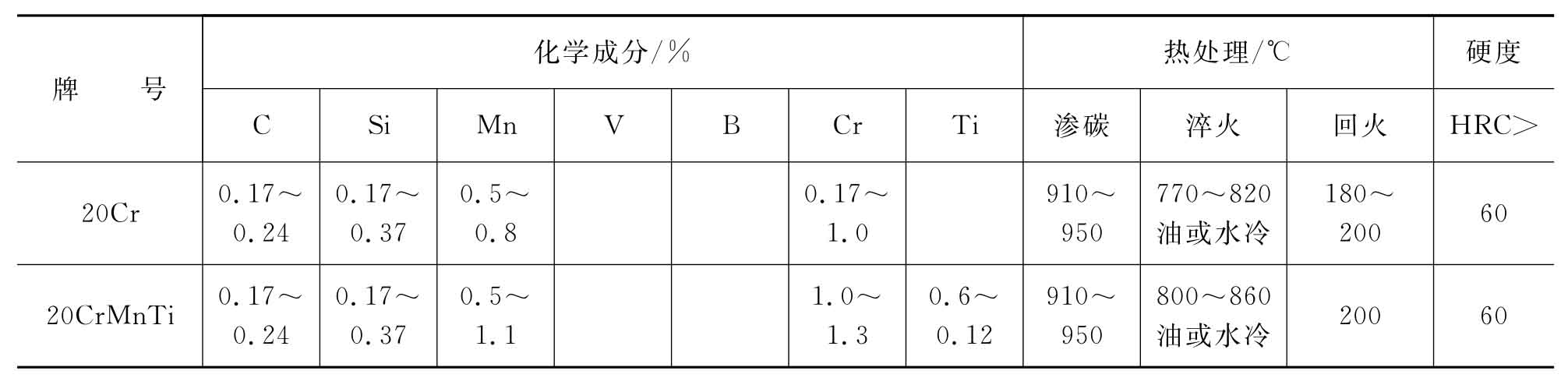

(3)模具材料。模具材料应能满足以下要求:强度高,热处理变形小,加工性能好,易抛光,耐磨、耐热及耐热腐蚀等。完全都能满足这些要求的材料为数不多,价格昂贵。设计模具时,应按其主要要求考虑。国产模具材料如表15.3-4所列:

表15.3-4 国产模具材料

15.3.7.2 成形工艺

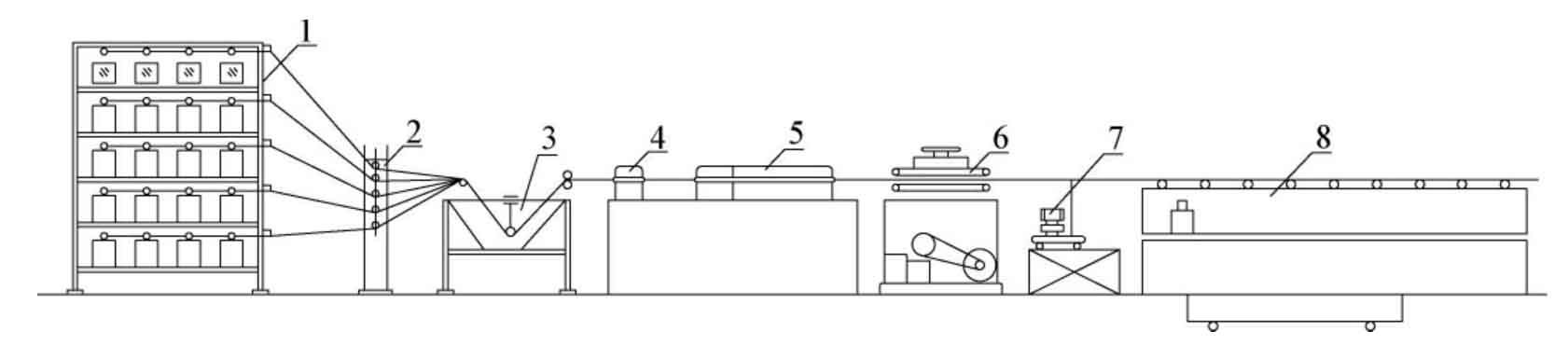

拉挤成形工艺过程是由送纱、浸胶、预成形、固化定型、牵引、切断等工序组成。典型的拉挤工艺流程如图15.3-14所示。无捻粗纱从纱架1引出后,经过排纱器2进入浸胶槽3,浸透树脂胶液,然后进入预成形模4,将多余树脂和气泡排出,再进入成形固化模5凝胶、固化。固化后的制品由牵引机6连续不断地从模具中拔出,最后由切断机7定长切断。在成形过程中,每道工序都可以有不同方法:如送纱工序,可以增加连续纤维毡,环向缠绕纱或用三向织物以提高制品横向强度;牵引工序可以是履带式牵引机,也可以用机械手;固化方式可以是模内固化,也可用加热炉固化;加热方式可以是高频电加热,也可用熔融金属(低熔点金属)等。

图15.3-14 拉挤成形工艺流程示意图

1-纱架;2-排纱器;3-胶槽;4-预成形模;5-成形固化模;6-牵引装置;7-切割装置;8-制品托架