一、超高压杀菌技术

超高压杀菌技术(UHP)是20世纪90年代由日本明治屋食品公司首创的方法。习惯上把压力大于100MPa的压力称为超高压,具有超高压的环境称为超高压环境。超高压环境一般只能在一定范内,一般在一定容器内实现,也有在空间爆炸瞬间产生超高压。能承受超高压的容器称为超高压围容器,常把产生与维持超高压的一系列技术称为超高压技术。

高压杀菌技术与热杀菌技术相比,食品可以保留较多的原有营养成分,较少产生热杀菌带来的异臭、异味及异常物质,可以较好地保持食品原有风味、性状及活性物质,因此这种新技术被称为“食品工业的一场革命”。常用的压力范围是100~1000MP。一般来说,细菌、霉菌、酵母菌在300MP压力下可被杀死;钝化酶需要400MP以上的压力,600MP以上的压力可使带芽孢的细菌死亡。

(一)超高压杀菌基本原理

超高压杀菌的基本原理就是压力对微生物的致死作用。高压导致微生物的形态、结构、生物化学反应、基因机制以及细胞壁膜发生多方面的变化,从而影响微生物原有的生理活动机能,甚至使原有功能破坏或发生不可逆变化。在食品工业,超高压杀菌技术的应用旨在利用这一原理,使处理后的食品得以安全保存。

(二)高压对食品营养成分和品质的影响

高压对食品营养成分和品质的影响主要表现在以下几个方面:

1.对蛋白质的影响

蛋白质在高压下会凝固变性,这种现象称为蛋白质的压力凝固。压力凝固的蛋白质消化性与热力凝固的相同。

2.对淀粉、糖的影响

常温下加压到400~600MP,可使淀粉糊化,吸水量增加,形成不透明的黏稠糊状物。高压对糖类几乎没有影响。

3.对油脂的影响

常温下加压到100~200MP,油脂就会凝固,解压后能恢复原状。

由于超高压杀菌在较低温度下进行,因此食品中维生素、色素、香气、风味损失很小。酶作为一种蛋白质,在高压下变性失活,有利于保持食品的营养品质和感官品质。

(三)超高压食品的优点

1.超高压处理不会使维生素、色素、香气成分等低分子物质发生变化及产生异臭物质等,加压后食品仍保持原有的生鲜风味和营养成分。

2.超高压处理后,蛋白质的变性状态及淀粉的糊化状态与加热处理有所不同,可以期待获得具有新物性的食品。

3.超高压处理可以在保持食品原有风味条件下“冷杀菌”,这种食品可以再经简单加热后食用,从而扩大半调理食品的用途。

4.超高压加工可以和热加工组合进行,使食品加工过程多样化,能开发出各种未来新食品及加工工艺。

5.超高压处理是液体介质短时间内等同压缩过程,从而实现灭菌的均匀、瞬时、高效性,且比加热法耗能低。

食品超高压处理的主要作用是延长食品味道鲜美的时间,延长食品的保藏时间,防止微生物对食品的污染,为开发21世纪高质量的食品开辟了新的途径。

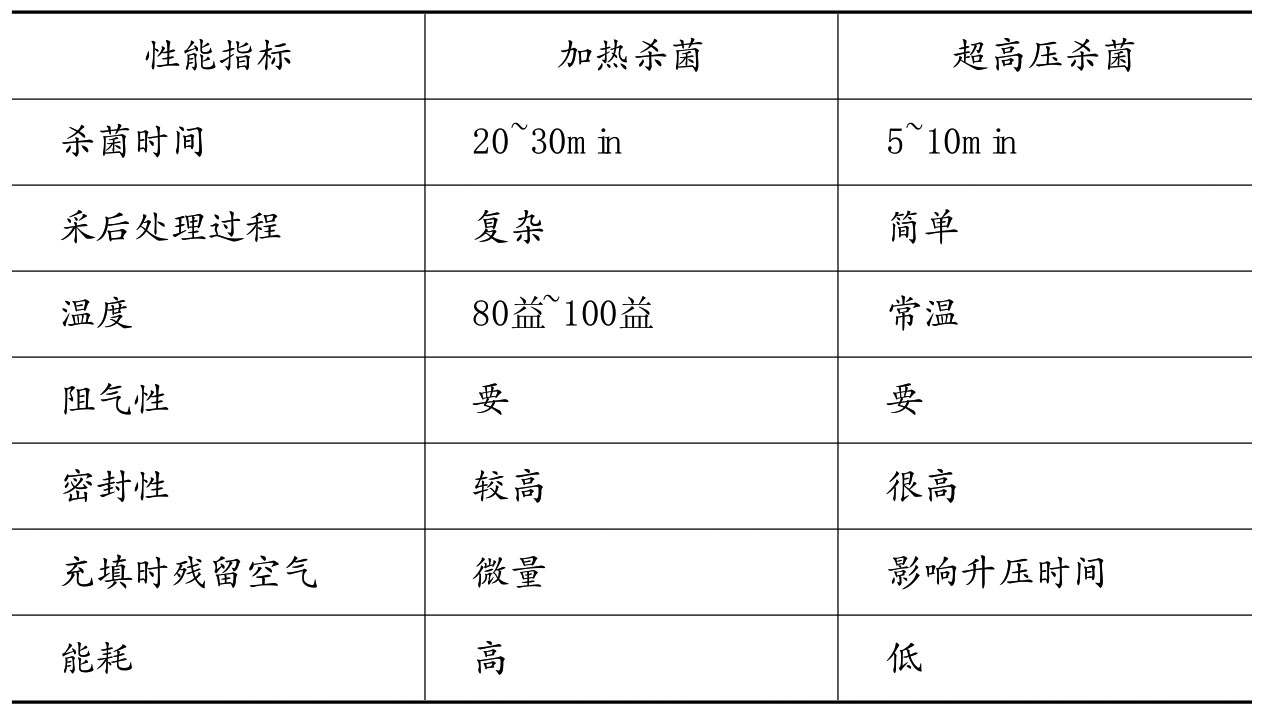

表10-1 加热杀菌与超高压杀菌的比较

(四)影响超高压杀菌的主要因素

1.压力

在一定范围内,压力越高,杀菌效果越好。在相同压力下,延长杀菌时间,杀菌效果也有一定提高。间歇式加压处理效果好于连续处理,原因在于第一次加压会引起芽孢发芽,第二次加压则使这些发芽的营养细胞杀死。因此,对于易受芽孢污染的食物,采用超高压多次反复处理效果更好。

2.温度

温度对超高压灭菌的效果影响很大。低温或高温下对食品进行高压处理比在常温下处理杀菌效果更好。大多数微生物在低温下耐压能力降低,主要是因为压力使低温下细胞内冰晶析出而破裂的程度加剧。蛋白质在低温下高压敏感性提高,致使此条件下蛋白质更易变性,而且人们发现低温下菌体细胞膜的结构也更易损伤。适当提高温度对高压杀菌有促进作用。

(五)超高压食品杀菌工艺

高压处理装置由高压容器、加压装置及其辅助装置构成。

1.固态超高压食品的处理工艺

首先,将固态食品装在耐压、无毒、柔韧并能传递压力的软包装内,并进行真空密封包装,以避免压力介质混入,然后置于超高压腔内,选择预选的几组超高压值进行加压处理。由于超高压食品的品种、物性等的差异,每一超高压食品的最佳处理也不相同。固体超高压食品的处理工艺通常为不连续式,但可以设计几个高压腔互相协调,实现半连续化生产。

2.液态超高压食品的处理工艺

液态食品可以直接以加工物料取代水等压媒,实现进料卸料的连续化生产,但是必须附带设备预先杀菌工艺。其处理的核心工艺与固态基本类同:升压动态保证卸料的过程,但是液态超高压食品的保压段极短,且卸料比较容易,在超高压腔设计一个放料阀即可定时按定值放料,从而实现连续处理,从目前的研究动向来看,液态超高压食品的加工工艺有更客观的实用性研究价值。

(六)超高压灭菌技术在食品加工中的应用

1.超高压杀菌技术在果汁饮料生产中的应用

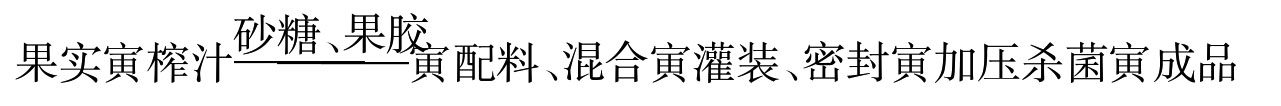

分别对柑橘类果汁(pH值2.5~3.7)进行100~600MPa,5~10min加压灭菌,结果表明,细菌、霉菌、酵母菌和无芽孢细菌可以被完全杀死,但仍有棒杆菌属、枯草杆菌等能形成耐热性强的芽孢而有残留,如果加压至600MPa再结合适当的低温加热(47℃~57℃),则可以达到完全灭菌。超高压杀菌后的果汁风味、化学组成成分均没有发现变化。引起酸性(pH值<4果汁饮料腐败变质的菌主要是酵母菌、霉菌和部分腐败细菌,而耐热性强的芽孢菌在此条件下无法生长繁殖,因此采用超高压杀菌最为合适,在400MPa下加压10min,pH值在4以下的果汁即可达到商业无菌状态。超高压杀菌生产果汁饮料的工艺流程如下:

2.超高压杀菌技术在果酱生产中的应用

日本明治屋食品公司将草莓、猕猴桃、苹果的果酱软包装后进行400~600MPa,10~30min的处理,产品色泽、风味不变,并保持水果原有的口感,维生素C含量大大提高。选用红香蕉苹果为原料,经过去皮、去核,维生素C护色,与糖、果胶一起打浆,封袋,经350MPa,30min处理的苹果酱,颜色浅黄,酱体有超高压处理特有的半透明感,均匀,酱体呈软凝胶状,在水面上不流散,不分泌汁水,不返砂,质感细腻,优于传统加热法苹果酱。高压处理使果酱透明性比加热法处理好,高压处理可以使糖、胶与果肉细胞更好渗透,口感细腻、黏稠度好。

3.超高压处理在肉制品加工中的应用

许多研究人员采用高压技术对肉类制品进行加工处理,发现与常规加工方法相比,经高压处理后的肉制品在柔嫩度、风味、色泽及成熟度方面均得到改善,同时也增加了耐藏性。例如,对廉价质粗的牛肉进行常温250MPa处理,结果得到嫩化的牛肉制品。