固体粒子经与气体接触而转变为类似流体状态的过程,称为流化过程,流化过程用于燃料燃烧,即为沸腾燃烧,其炉子称为沸腾炉或流化床炉。

流化床燃烧是20多年来在我国发展起来的一项新型燃烧技术,它具有燃烧强度高,传热效果好以及结构简单、钢耗低等优点,并且灰渣也可以综合利用,因此在中、小型锅炉上得到了一定的应用。

一、流化床燃烧原理

流化床燃烧(沸腾燃烧)是一种介于层状燃烧与悬浮燃烧之间的燃烧方式,其燃烧原理如图4-18所示。将煤破碎至一定大小的颗粒送入炉膛,同时由高压风机产生的一次风通过布风板吹入炉膛,炉膛中的煤粒因所受风力不同,可处于3种不同状态:当风速较小,还不足以克服煤粒重量时,煤粒基本处于静止状态,当风速增大到某一数值时,能够将煤粒吹起,并在一定的高度内呈现翻腾跳跃,煤层表面好像液面沸腾,又称为流化状态,这就是流化床的情况;当风速继续增大,未燃尽的灰粒带出炉膛,而用高温分离器把炭粒分离下来,再送回炉膛燃烧,这就是循环流化床。要获得沸腾燃烧,必须根据煤粒大小将风速控制在一定范围之内。

图4-18 流化床炉燃烧原理图

1.给煤口 2.溢灰口 3.风室 4.布风板 5.埋管

由于沸腾层热容量很大,送入的新煤只占整个热料层重量的5%~20%,而且在炉内停留的时间较长,可达80~100min,煤粒与空气能够很好充分混合,这就强化了传热和燃烧过程。所以,一般工业锅炉不能燃用的劣质煤,都能够在流化床内稳定燃烧。

二、流化床炉的炉膛结构

流化床炉的炉膛结构主要由布风系统、沸腾段和悬浮段等部分组成,如图4-19所示。

(一)布风系统

布风系统由风室、布风板和风帽3部分组成。

1.风室

风室位于炉膛底部,主要作用是使高压一次风均匀通过布风板吹入炉膛。风室必须严密不漏,否则会降低风压,影响锅炉正常运行。风室还应留有人孔,以便清除落入风室内的灰渣等杂物。

2.布风板

布风板位于风室上部,其作用相当于炉排,既要承受料层的重量,又要保证布风均匀、阻力不大。一般用15~20mm厚的钢板制成(还有水冷布风板)。

3.风帽

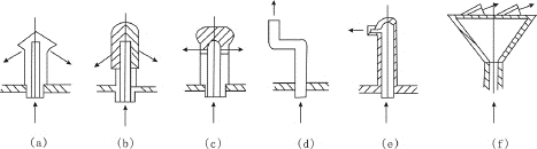

风帽的作用,主要是使风室的高压风均匀吹入炉膛,保证料层良好沸腾(流化),其次是防止煤粒堵塞风孔。风帽的结构形式很多,图4-20是常见的几种形式。

图4-19 流化床炉的炉膛结构

1.风室 2.布风板 3.风帽 4.焦箱 5.沸腾段 6.溢灰口 7.悬浮段 8.水冷壁管 9.锅筒

图4-20 常用风帽结构示意图

(a)角顶型 (b)圆顶型 (c)柱型(d)N型 (e)导向型 (f)定向流动型

(二)沸腾段

沸腾段又称沸腾层,是料层和煤粒沸腾所占据的炉膛(从溢灰口的中心线到风帽通风孔的中心线)部分,通常下端呈柱体垂直段,上端呈锥形扩散段,以减少飞灰带出量。沸腾段的高度要适宜,过低时,未完全燃烧的煤粒从溢灰口排出;过高时,为了维持正常的溢流,就要加大通风量,增加电耗,并加剧了煤屑的吹走量。因此。在砌筑炉体时,沿溢灰口高度方向应留一个活口,以便根据不同煤种的沸腾高度,随时调整溢灰口的高度。

(三)悬浮段

悬浮段是指沸腾段上面的炉膛部分。其作用主要是使被高压一次风从沸腾段吹出的煤粒自由沉降,落回到沸腾段再燃烧。其次是延长细煤粒在悬浮段的停留时间,以便悬浮燃尽。悬浮段的烟气流速越小越好。

三、流化床需要改进的问题

流化床炉具备许多其他燃烧设备没有的优点,但也存在一些缺点,如:

1.电耗较高

由于流化床炉运行心需使用高压风机,加之原煤粉碎、筛分、煤屑输送和除尘等都要用电,所以电耗比一般锅炉约高50%~80%。

2.埋管磨损严重

如不采取防磨措施,有的埋管运行较短时间就发生爆管。

3.锅炉热效率偏低

流化床的飞灰量大,而且含碳量高,所以热损失较多。

4.尘粒污染较重

由于飞灰量大,对除尘设备的要求高。但是通常的除尘方法难以满足排放标准要求。

四、循环流化床

(一)循环流化床锅炉工作原理

循环流化床锅炉是在流化床炉(鼓泡床炉)的基础上发展起来的,因此鼓泡床炉的一些理论和概念可以用于循环流化床锅炉。

但又有差别,它与鼓泡床炉的主要区别在于炉内流化速度较高,被烟气大量携带出炉膛的细小颗粒(床料或未燃尽煤粒等)经炉膛出口高温分离器分离后重新输回炉内燃烧。可以看出,循环流化床炉燃烧设备是由燃烧室、点火装置、一次风室、布风板和风帽、给煤机和加脱硫剂装置、分离器等组成。比流化床炉多一套灰料分离循环系统,其结构如图4-21所示。

图4-21 循环流化床锅炉结构简图

1.汽包 2.水冷壁 3.过热器 4.省煤器 5.空气预热器 6.分离器 7.加煤斗 8.物料返回管 9.布风板

典型的循环流化床炉燃烧系统如图4-22所示。炉膛不分沸腾段和悬浮段,其出口直接与分离器相接,来自炉膛的高温烟气经分离器净化后进人对流管器,而被分离下来的飞灰则经返料机构送回炉内,与新添加的煤一起继续燃烧并再次被烟气携带出炉膛,如此往复不断地“循环”,即实现循环流化床燃烧。调节循环灰量、给煤量和风量(一、二次风),即可实现锅炉负荷调节,燃尽的灰渣则从炉膛下部的排渣口经冷渣器冷却后排入灰渣收集处理系统。

图4-22 典型的循环流化床锅炉燃烧系统示意图

循环流化床炉的显著特点是可以实现煤的清洁、高效燃烧,因而受到世界各国的普遍重视。

(二)循环流化床锅炉的特点

1.燃料适应性广

循环流化床锅炉几乎可以燃烧各种煤,甚至煤矸石、油页岩等,并能达到很高的燃烧效率。

2.有利于环境保护

向循环流化床内直接加脱硫剂,可以使燃料在燃烧过程中生成的硫酸钙,可达到90%以上的脱硫率。燃烧温度控制在800~950℃的范围内,这不仅有利于脱硫,而且可以抑制氮氧化物(NOX)的生成。因此,循环流化床燃烧是一种经济、有效、低污染的燃烧技术。

3.负荷调节性能好

循环流化床锅炉负荷调节幅度比煤粉炉大得多,一般在30%。

4.燃烧热强度大

循环流化床锅炉燃烧热强度比常规锅炉高得多,所以可以减小炉膛体积。降低金属消耗量。

5.灰渣综合利用性能好

循环流化床锅炉燃烧温度低,灰渣不会软化和黏结、活性较好,有利于灰渣的综合利用。

6.自动化水平要求高

由于循环流化床锅炉风烟系统和灰渣系统比常规锅炉复杂,控制点较多,所以采用计算机自动控制(PLC或DCS)比常规锅炉难得多。

7.磨损问题

循环流化床锅炉的燃料粒径较大,且炉膛内物料浓度高,虽然采取了许多防磨措施,但在实际运行中受热面的磨损速度仍比常规锅炉大得多。